ロボット×DX×工場、最先端工場のショールームで見えてきた製造業の将来図:羽田卓生のロボットDX最前線(1)(3/3 ページ)

「すり合わせ」のシミュレーション化も重要に

一方で、「ロボットなどハードウェアを用いたライン構築自体も重要だが、構築前に行う運用方法や、できたラインを実際にどのように生産に生かすかといったシミュレーションも大事だ」と語るのは、Team Cross FAでビジネス統括を担当する貴田氏。

その重要性を、まずは工場機器導入時のエンジニアリングの視点から説明したい。従来は「こういう設備で、こういう運用をしたい」という各種ドキュメントを作成したら、実際の現場に機械設備を導入して、その後、現場に合わせて細かな調整を行うのが一般的だった。このため、例えば、現場が取り組む独自のカイゼンなどの情報がドキュメントに反映されていなかったので現場の状況に沿って適宜調整を加えながら進めることになった、なんていうこともざらだった。

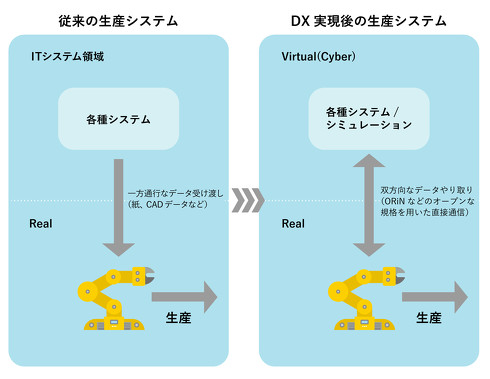

これがシミュレーションを用いたDXを実践することで、その現場でのすり合わせ行為がバーチャル上で行えるようになる。ラインの仕様変更を行うに当たっても、まずはバーチャル上で試験してみて、その結果をリアルの生産ラインへと反映していくことが可能だ。

同様の変化は生産の視点から見ても存在する。いままでは生産計画だけが工場現場に渡されて、計画を実行する上で必要な各種調整は現場判断で行う、という流れが一般的だった。これがシミュレーションの導入で一変する。どうすれば計画に対して最適な生産が行えるか、最も素早く生産できる生産プロセスの在り方は何か、あるいは、最もエネルギー効率よく生産するにはどうすればいいか、といった問題にバーチャル上で取り組める。パラメーターが多数ある生産調整もシミュレーション上で行えば現場のカンやコツに頼る必要がなくなる。

バーチャルのシミュレーション結果をリアルへと反映し、またリアルで収集したデータをバーチャルに戻す。ここではリアルとバーチャルの関係は鏡合わせの状態に近い。いままで、現場の経験のみで行っていたすり合わせというアナログな「シミュレーション」を、バーチャル上で高速かつ最適に行える。製品市場の急激な変化や、それを受けた生産計画の変更など、複雑な生産変動にも耐え得る生産現場に生まれ変われる。この意味でデータ、シミュレーションの活用こそが、国内製造業の命運を握ると貴田氏は語る。

未来の工場はバーチャルの中にある

「DX型ロボットジョブショップの展示がターゲットとしているのは、自動化やロボット化が進んでいない企業だ。自動車、電気、電子、素材などの自動化が進んでいる分野はあるが、その他はまだ導入の余地が大いにある」(貴田氏)

また、貴田氏によるとDXには省人化などのコスト削減や、製品の市場投入のリードタイム短縮にとどまらないメリットもあると訴える。「シミュレーションをバーチャル上で行う故に、工場を含む生産システム全体の輸出が可能になる。いままで、製品を輸出してきたが、これからは、システム全体の輸出。これが結果、国内製造業の成長の原動力になるはずだ」(貴田氏)。

日本の製造業が持つ強さの秘訣(ひけつ)は、カイゼン活動や現場のすり合わせ能力の高さだという話をよく聞く。しかし、これからの時代、製造業がいままで無かった非線形の成長を遂げるには、データの力やAI(人工知能)などを駆使する必要がある。ここでは、リアルでアナログな従来のシミュレーションよりも、バーチャル上のシミュレーションが肝になることは間違いない。いままで、現場で生かしてきたカンやコツをバーチャルで発揮する時代がきたと感じる。

著者紹介:

Mira Robotics株式会社 取締役COO 羽田卓生(はだたくお)

1998年にソフトバンク入社後、出版事業部に配属。2007年のボーダフォン買収後は、通信ビジネスに主に従事。2013年、あらゆるロボットの制御を担う汎用の基本ソフト(OS)「V-Sido」を開発・販売するアスラテックの立ち上げ時より同社に参画し、現在同社のパートナーロボットエヴァンジェリストとして活動。2019年より、株式会社ABEJAに参画。2020年8月より現職。

任意団体ロボットパイオニアフォーラムジャパン 代表幹事、特定非営利活動法人ロボットビジネス支援機構(RobiZy)アドバイザーほか、執筆活動も行う。

関連記事

リアルとデジタルの連携を間近で体験、スマート工場化支援の施設がオープン

リアルとデジタルの連携を間近で体験、スマート工場化支援の施設がオープン

Team Cross FAは2020年9月10日、展示物を通じて製造業のDXを体験できる施設「SMALABO TOKYO」をオープンした。各種シミュレーション技術と、AGVや産業ロボットシステムを連携させた生産ラインのデモ「DX型ロボットジョブショップ」などを見学できる。 特定メーカーに依存しないスマート工場の構築へ、「Team Cross FA」が発足

特定メーカーに依存しないスマート工場の構築へ、「Team Cross FA」が発足

FAプロダクツとオフィス エフエイ・コムは、スマート工場の建屋からIT、人、設備に至るまでのソリューションをワンストップで提供するコンソーシアム「Team Cross FA」を設立する。メーカー主導ではなく、さまざまな技術を持つベンダーがチームを組んで、スマート工場の技術を提供することが最大の特徴になる。 ロボット普及の壁になっているのは何か、体験・教育施設を栃木に開設

ロボット普及の壁になっているのは何か、体験・教育施設を栃木に開設

FA プロダクツとオフィスFAコム、ロボコムは3社共同で、ロボットシステムとIoTを組み合わせた常設展示場「Smart Factory Conductor LABO」を栃木県小山市に開設する。ロボットの実装拡大とともに、ロボットインテグレーターの育成を目指す。 IoT活用が進まない理由とは、ウフル八子氏の新会社とTeam Cross FAが連携対応

IoT活用が進まない理由とは、ウフル八子氏の新会社とTeam Cross FAが連携対応

INDUSTRIAL-Xは、組み立て系やプロセス系の工場、物流倉庫、ビル向けに、ネットワークのグランドデザイン構築から各種フィールド領域のセキュリティシステムの実装、運用までのトータルセキュリティソリューションを提供する新会社「株式 広義のロボット活用拡大へ、加速するRRI

広義のロボット活用拡大へ、加速するRRI

ロボデックス開催に合わせて実施されたロボデックスカンファレンス「世界に革命を起こす!日本のロボット新戦略とは」では、開催記念講演としてロボット革命イニシアティブ協議会(RRI)事務局長の久保智彰氏が登壇。「ロボット革命とIoTによる製造ビジネス変革に向けて」をテーマに同協議会のIoTおよびロボット利活用推進を目指した取り組みを紹介した。 「ロボット新戦略」が生産現場にもたらす革新とは?

「ロボット新戦略」が生産現場にもたらす革新とは?

日本再興戦略の一環として策定された「ロボット新戦略」は、2015年5月15日に新設される「ロボット革命イニシアティブ協議会」により、実現に向けた活動に入ることになる。本稿ではロボット新戦略が生産現場に何をもたらし、どういう方向性になるのかを解説する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 元旦に起きた事件

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- なぜ今、ロボットオフラインティーチングが注目されるのか

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

コーナーリンク