ロボット×DX×工場、最先端工場のショールームで見えてきた製造業の将来図:羽田卓生のロボットDX最前線(1)(2/3 ページ)

「データの重視」こそが肝

ここで、次世代の工場とは一体どんな内容を指しているかを確認したい。スマートファクトリー、デジタルファクトリー、つながる工場……などとさまざまに呼称されているが、これらは一体どういう工場をイメージしているのか。

具体的にスマートファクトリーを説明している資料が、経済産業省から発表されている。そこでは、各種生産プロセスにおいて「データの高度な活用」と、「一部ラインから工場全体、他拠点へつながる『面』の構築」、さらに「当初導入を計画していたプロセス以外への応用」という3軸でスマートファクトリーが定義されている。

また、Team Cross FAの幹事会社の1社である、日本サポートシステムの公式サイトでは以下のような説明を記載する。

スマートファクトリーのスマートは、「ITによって省力化とともに品質を向上させる総合的かつ洗練された仕組み」のことをいいます。具体的には、以下のような項目を備えていることです。

- ロボットを使って作業を自動化し、人間に負荷のかかる重労働を代替

- 無線インターネットの技術によりケーブルで各装置をつなぐ煩雑さを解消

- 小型軽量化したデバイスで作業手順やシステムの状況をリアルタイムで把握

- センサーで感知した人間の声や動作、温度などをAI(人工知能)が認識

- 常時接続されたセンサーからの情報を蓄積、分析して予知保全などに活用

- ARを利用して装置の状態や熟練工の作業手順マニュアルを現実に重ねて表示

- 自律的なシステムで工場の工程から物流まで、すべての流れを可視化および管理など

(出典:日本サポートシステム)

この2つの解説を総合してみると、スマートファクトリーとは単にFAロボットなどを導入して「工場生産におけるより高度な自動化を達成する」ということにとどまらない。大事なことは「データ」を重視する姿勢にある。

実際、工場で生産現場を見学すると、直接的な生産行為そのものに人は携わっておらず、ロボットや機械が作業をしているという場面は既に広く見られるように思う。しかし、ロボットや機械による作業プロセスの周辺領域には、まだまだ省人化しきれない多くの人手業務が存在する。

- ロボットや機械設備の保守、運用

- 生産工程の管理

- 製品の品質の管理

などロボットをはじめとする機械と、徹底的に計画された人手作業で日本のモノづくり現場は支えられていた。が、その現場に先述のようなひずみが起きているというのが国内製造業の抱える課題である。そこに「データ」の力で、再びイノベーションを起こそうというのがスマートファクトリー、すなわち、次世代工場といえるのではないだろうか。

スマラボで体験できる「DX型ロボットジョブショップ」

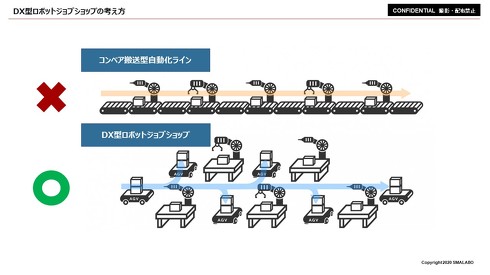

実際にスマラボでどのような「次世代工場」が体験できるのか。1つは、DX型ロボットジョブショップと呼ばれる、フレキシブルな生産ラインのデモだ。

DX型ロボットジョブショップは、いままでの国内製造業の生産ラインとはどのように違うのか。最大の相違は、従来はベルトコンベヤーを使って一定方向に工程を進めていたのに対して、DX型ロボットジョブショップではAVG(無人搬送車)と呼ばれる自動搬送ロボットを用いて、単機能を受け持つ各工程(ジョブショップ)を柔軟かつ自在に進めている点だ。

当然ながら、従来型のベルトコンベヤー方式の方が製品を大量に早く製造するには適している。しかし、今の日本の製造現場では、単に同じ製品を大量生産するニーズ自体は減ってきており、代わりにマスカスタマイズ生産や多品種混合生産の要望が増えてきているのも事実である。後者の生産方式に向いているのが、AGVを使ったDX型ロボットジョブショップ方式である。原材料の調達状況や製品の市場ニーズなどに変化があった際、ライン変更を容易に行えるからだ。

スマラボのデモで使われている機器は、AGVがオムロン、産業用ロボットアームはエプソン、安川電機、ファナック、川崎重工業の製品が並んでいる。機器間の連携には、「ORiN(オライン)」という、日本ロボット工業会が推進する統一連携規格を用いる。ORiNを使うことでメーカーの垣根を超えたラインを自由に設計でき、各ロボットを同じ制御下に置ける。DX型ロボットジョブショップ方式はこのような仕組みで実現している。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 元旦に起きた事件

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- なぜ今、ロボットオフラインティーチングが注目されるのか

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

コーナーリンク