溶接機60年の歴史を生かす、溶接工程向け情報収集基盤をパナソニックが提供へ:FAニュース(2/2 ページ)

溶接現場のプロセス情報を1つのPCに集約

溶接プロセスにおける課題について、パナソニックCNS 上席副社長 プロセスオートメーション事業部 事業部長でスマートファクトリーソリューションズ 会長の青田広幸氏は「溶接現場は熟練技能者による3K(勘、経験、根性)に頼った職場で、世界中で熟練者や後継者不足に困っているのが現実だ。また、これらの現場で起きていることが、経営層などでは理解できない状況が生まれている。これらをデータ化、見える化することで、安定的な加工現場を実現することができる」と語っている。

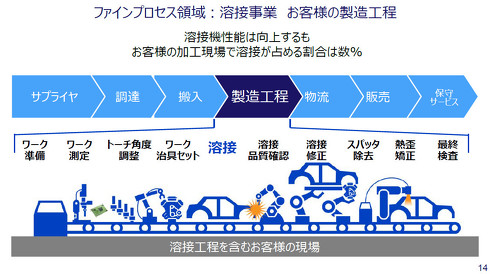

また、製造工程の中の「溶接」は全体のわずか数%以下だが、前後の関連するプロセスが多岐にわたり、前後の工程をフルプロセスで結んでいくということが重要になってくる。「パナソニックが従来行ってきたハードウェアの提供だけでは解決できない課題がある。これをデジタル技術を組み合わせることで、プロセス全体の生産性を高めることを目指す」と青田氏は語る。

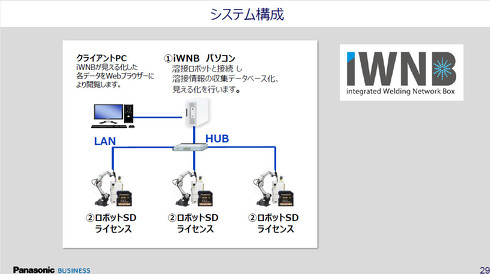

「iWNB」は、具体的には産業用PCにインストールしたソフトウェアにより溶接ロボットのデータを収集する仕組みである。最大で32台のロボットをLANによって接続し、ロボット側とPC側の設定をするだけで簡単に溶接現場の見える化を実現できるという。収集できるデータについては「溶接の出力電流や電圧、モーターの稼働状況、ワイヤの送給量、短絡やガスの状況、不具合の発生など、約50種類のデータをリアルタイムに吸い上げることができる」(パナソニック スマートファクトリーソリューションズ 取締役副社長の浜本康司氏)。

閲覧画面としては、経営部門向けのKPI(Key Performance Indicator)画面、生産計画策定部門向けの生産進捗確認画面、保全部門向けの異常履歴画面などさまざまな職能・職責向けの画面を準備しており、目的に応じた解析を効率的に行うことが可能である。データの表示にはWebアプリケーションを採用しており同じネットワーク上のクライアントPCからはブラウザを使用して任意にアクセスできる。

メインターゲットは自動車、二輪、建設・インフラ業界としている。またビジネスモデルとしては「顧客の状況により変わるのではっきりしたことはいえないが、リカーリング型のビジネスモデルを想定している」(青田氏)とし、月額課金型のサブスクリプションモデルを検討しているという。

現状では、パナソニック製の溶接ロボットのみで使用でき、ロボットコントローラー「G III/WG III/WGH IIIシリーズ」を採用しているものが対象となるが「プロセス全体やトレーサビリティーを考えると、パナソニックの機器だけを対象にしているだけではだめだと考えている。『iWNB』の仕組みは、機器のソースコードやログデータを全て吸い上げないとできないものではなく、パナソニック以外の機器でも条件や必要なパラメータをすり合わせることで連携が可能だ。また、同様に現在は溶接工程のみを対象にしているが、溶接工程以外の作業などもつないでいくことを検討している」と青田氏は今後の方向性について述べている。

関連記事

溶接検査の人員を半減できる、パナソニックが自動外観検査システムを発売

溶接検査の人員を半減できる、パナソニックが自動外観検査システムを発売

パナソニック コネクティッドソリューションズ社は、スタートアップ企業のリンクウィズと共同開発を進めていた溶接外観検査ソリューション「Bead Eye」を2020年5月27日に発売する。パナソニックが開発した学習済みAIエンジンとリンクウィズの3次元データ解析技術を組み合わせることで、さまざまな溶接欠陥を自動で検査できる。 パナソニックが溶接現場の困りごと解決へ、浜松のスタートアップと協業

パナソニックが溶接現場の困りごと解決へ、浜松のスタートアップと協業

パナソニックは、自律型ロボットシステムソフトウェアを手掛けるスタートアップ企業のリンクウィズとの間で、溶接をはじめとする熱加工現場におけるプロセス改善に向けたソリューション開発に関する共同事業開発契約を締結したと発表した。 パナソニックは第1四半期で9年ぶりの最終赤字、車載や航空向けで新型コロナ直撃

パナソニックは第1四半期で9年ぶりの最終赤字、車載や航空向けで新型コロナ直撃

パナソニックは2020年7月30日、2021年3月期(2020年度)第1四半期の業績とともに、延期していた2020年度の通期業績予想を発表した。第1四半期の業績としては2011年第1四半期以来の最終赤字となり、厳しい結果となった。 スマート化するパナソニック神戸工場――設備がつながり、双腕ロボットが働く

スマート化するパナソニック神戸工場――設備がつながり、双腕ロボットが働く

パナソニック コネクティッドソリューションズ社は、ビジネスモバイルPC「Let's note」やフィールドモバイルPC「TOUGHBOOK」の生産拠点である神戸工場を報道陣に公開し、スマートファクトリー化に向けた最新の取り組みを披露した。 素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由

素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由

蛍光灯からLED照明へ変遷する照明器具。その中で、パナソニックの照明設備を製造する中心工場の1つが新潟工場である。同工場はパナソニック内のスマートファクトリーモデル工場の1つとなっており、スマート工場化を推進している。新潟工場の取り組みを紹介する。 第4次産業革命を支える「簡単でシンプルなIoT」の意義

第4次産業革命を支える「簡単でシンプルなIoT」の意義

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第15回となる今回は最近注目される「簡単でシンプルなIoT」についてまとめます。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

パナソニックCNS 上席副社長 プロセスオートメーション事業部 事業部長でスマートファクトリーソリューションズ 会長の青田広幸氏

パナソニックCNS 上席副社長 プロセスオートメーション事業部 事業部長でスマートファクトリーソリューションズ 会長の青田広幸氏