ロボットと制御機器をまとめて制御、オムロンが統合コントローラーを発売:FAニュース(2/2 ページ)

高度な人手作業の自動化を実現

この「ロボット統合コントローラー」により、実現できる価値は大きく分けて2つある。1つは、当初から目指していた、今までは人しかできなかった高度で器用な、“匠の技”を自動化できるという点である。微妙な角度や力の入れ具合を探りながら行う挿入や組み付けなど、さまざまなセンサー情報などを生かしてタイミングを合わせて作業する繊細で巧みな加工・組み立て工程の自動化で活用できる。

また、従来ロボットとマシン制御を組み合わせて自動化を行っていた工程でも、「ロボット統合コントローラー」を使うことでさらなる効率化を実現できるという。オムロン内の自社設備で実際に「ロボット統合コントローラー」を活用して最適制御を行った結果では、装置のパフォーマンスを23%向上させることができたという。

遠隔での構築やメンテナンスが可能に

もう1つの価値は、1つのソフトウェアで制御機器やロボットが統合管理できるようになることで、バーチャルとリアルを融合しリモートで設備立ち上げや保全などが行えるようになるという点だ。

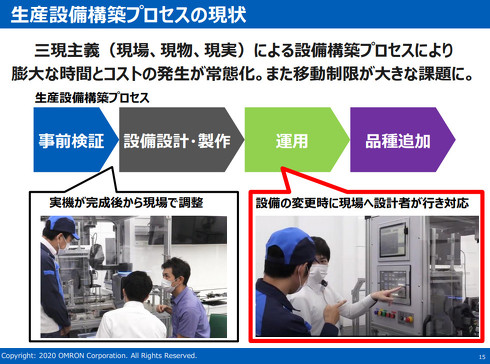

生産設備の構築プロセスでは、「事前検証」「設備設計・製作」「運用」「品種追加」などの工程があるが、個別の制御機構があることで精密にタイミングを合わせるのが難しく、最終的には現場ですり合わせながら調整するという期間が非常に長くなる。現在のような移動が制限される環境では、現地でサポートするのが難しく、ライン構築の大きな障壁になるケースが生まれている。また、一度設定しても使用しているうちに徐々にずれが生じるため保全が必要になるが、この場合も現地で行う必要があった。

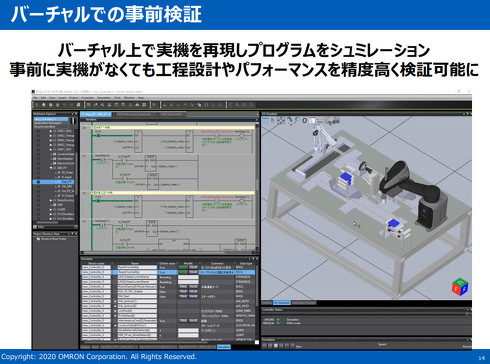

しかし、「ロボット統合コントローラー」により1つの制御プログラムに統合するとともに、これらを管理するソフトウェアも1つに統合することで、バーチャル上で精度高く実機を再現しプログラムをシミュレーションできるようになる。CADの設計データなども、CADソフトからインポートすることが可能で、工程のパフォーマンスをデジタルツインとして再現することなども可能となる。

保全についても、1つのソフトウェアであらゆる機器のデータが集約できることで現場にいなくても設備の運用やメンテナンスが可能になる。記者会見では実際に、京都での会見会場と愛知県刈谷の中継会場を結び、リアルタイムで京都から刈谷の装置の制御情報を確認し設定を変更するようなデモも行った。

山西氏は「精密な同期が必要になる製造ラインでは基本的には現地現物で対応するというのが基本となっていた。しかし、移動が制限されるような現在の状況ではこれらがかなわない状況が生まれてくる。マシン制御とロボット制御を一元化できることで、制御情報をまとめて把握できるようになり、ライン全体のパフォーマンスが把握できるようになる。これらを基に遠隔でも対応できることが増える。バーチャルとリアルを融合する新たなモノづくりの世界に挑戦していく」と語っている。

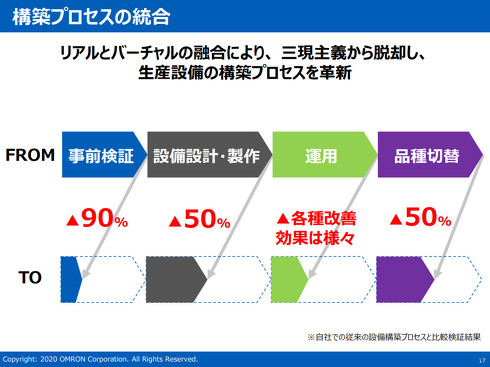

オムロン内で安全用のドアスイッチリレーの検証装置を構築したところ、これらの統合ソフトウェアを活用することで、事前検証は90%、設備設計や製作は50%、品種切り替えは50%の作業時間削減を実現できたとしている。

2020年度は200システムの導入が目標

「ロボット統合コントローラー」では当面は既設の置き換えではなく新たな設備構築を想定しており、今まで人手で行っていた作業を自動化するニーズに応えていく方針である。ターゲット業界としては自動車部品やスマートフォン端末などのデジタル機器の製造ライン、三品業界など向けを想定しているという。「これらの業界では後工程で人手が多く使われているケースが多く、自動化ニーズが高い」(山西氏)としている。2020年度は200システムの導入を目指すとしている。

関連記事

“標高10mのIoT”を「新たなモノづくりの土台」へ、変革進めるオムロンの挑戦

“標高10mのIoT”を「新たなモノづくりの土台」へ、変革進めるオムロンの挑戦

新型コロナウイルス感染症が製造業のさまざまな活動に影響を及ぼす中、今後の工場や自動化の流れはどう変わるのだろうか。“アフターコロナ”のモノづくりの在り方とオムロンの取り組みについて、オムロン 執行役員副社長 インダストリアルオートメーションビジネスカンパニー 社長 宮永裕氏に話を聞いた。 工場データの活用進める安川電機、モーション情報を統合する新コントローラー披露

工場データの活用進める安川電機、モーション情報を統合する新コントローラー披露

安川電機は「IIFES2019」(2019年11月27〜29日、東京ビッグサイト)において、同社が提案する新たなモノづくりコンセプト「i△△3△△-Mechatronics(アイキューブ メカトロニクス)」を体現するデモラインを披露。新たにモーション制御領域におけるデータ活用を活性化する独自の「YRMコントローラー」を参考出品として披露した。 生産ラインのロボットを一括コントロール、競合他社製品も制御可能

生産ラインのロボットを一括コントロール、競合他社製品も制御可能

ヤマハ発動機は自動化生産ラインを低コスト、短期間で構築可能とし、インダストリー4.0などのIoT活用への対応力を高めた統合制御型ロボットシステムを開発。2016年12月1日から販売を開始する。 いまさら聞けない産業用ロボット入門〔前編〕

いまさら聞けない産業用ロボット入門〔前編〕

日本は「ロボット大国」とも呼ばれていますが、その根幹を支えているのが「産業用ロボット」です。それは世界の産業用ロボット市場で圧倒的に日本企業がシェアを握っているからです。では、この産業用ロボットについてあなたはどれくらい知っていますか? 今やあらゆるモノの製造に欠かせない産業用ロボットの本質と基礎を解説します。 製造現場での普及を2倍に、ロボット新戦略が目指すロボットと共に働く未来

製造現場での普及を2倍に、ロボット新戦略が目指すロボットと共に働く未来

日本政府が主催する「ロボット革命実現会議」は、ロボット活用の技術的および規制面でのロードマップを示した「ロボット新戦略」を発表した。本稿では、この新戦略の中で示されている「モノづくり」分野への取り組みにフォーカスし、その内容を紹介する。 ロボット活用拡大のボトルネック、ロボットインテグレーターの現実

ロボット活用拡大のボトルネック、ロボットインテグレーターの現実

あらゆる現場で労働人口不足などが深刻化する中、その解決策としてロボット活用への期待が高まっている。しかし、現実的にはロボットを現場で実装するロボットシステムインテグレーターが不足しており、ロボット活用の裾野が広がらない状況になっている。経済産業省 関東経済産業局がまとめた「ロボットシステムインテグレーターに関する調査結果」の内容をまとめた。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク