モノづくりの中核「生産」を革新する製造オペレーションと4つのデジタルスレッド:製造業にダイナミズムをもたらすデジタル変革(3)(2/4 ページ)

製造オペレーションを軸とした4つのデジタルスレッド

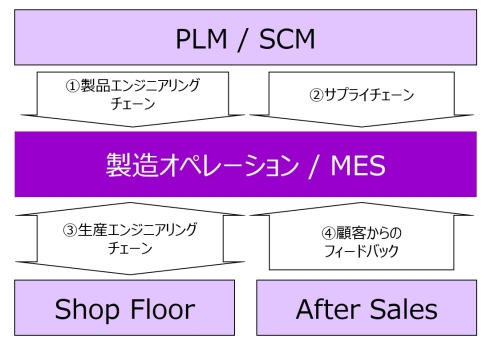

先述した通り、製造オペレーションは生産システムにおいて、上位構造と下位構造をつなぐ重要な役割を担います。その中で、図2に示すように4つのデータの流れ(デジタルスレッド)が存在します。この流れをいかに効率化できるかが、生産領域におけるデジタル革新の要点となります。それでは4つのデジタルスレッドについて詳しく見ていきましょう。

1.製品エンジニアリングチェーン

設備機械や作業員への作業指示をステップ単位で表現するためには、MESが製造向けの材料表/部品表(mBOM)と、作業の工程表(BOP:Bill of Process)をデータで受け取る必要がありますが、これらは製品設計または研究開発から開始されるプロセス、つまりエンジニアリングチェーンの中で生成されます。

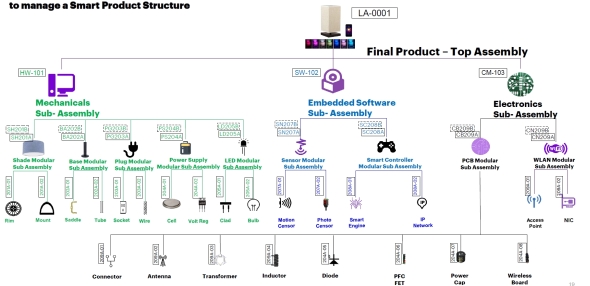

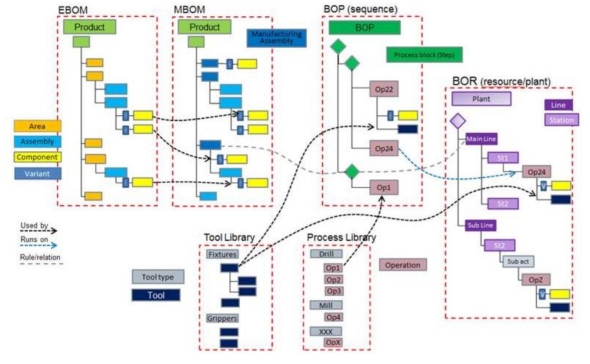

ITシステムの観点では、特に組立系製造業においてはPLMからmBOMが渡されます。前回記事で簡単に説明した通り、最近ではPLM内で設計BOMから製造BOMに展開され、工順と使用資源(設備、用役、治工具、作業員など)を表現したBOPまで作成することが可能です(図3)。

図3 製造業における製品・工程構成定義の事例(クリックで拡大) 出典:http://pdteurope.com/wp-content/uploads/2017/10/7-Virtual-next-PLM-support-for-complex-products.pdf、p17

図3 製造業における製品・工程構成定義の事例(クリックで拡大) 出典:http://pdteurope.com/wp-content/uploads/2017/10/7-Virtual-next-PLM-support-for-complex-products.pdf、p17図3が示す通り、設計側からのデータを受け取る場合、顧客仕様や仕向地、また派生品種(Variant)が増えるほど連携が難しくなります。また、部品点数や電気/電子システム、ソフトウェアなどの要素が増えるほど設計変更が増える傾向にあります(図4)。

設計側と生産技術側のシステムが別々に進化してしまい相互連携が考慮されていないケースや、またシステムの基本設計が古いケースでは、両者間の連携はマニュアル作業に頼らざるを得ず、今後ますます人間の工数が取られることになるでしょう。エンジニアリングチェーンの改革は喫緊の課題といえます。

2.サプライチェーン

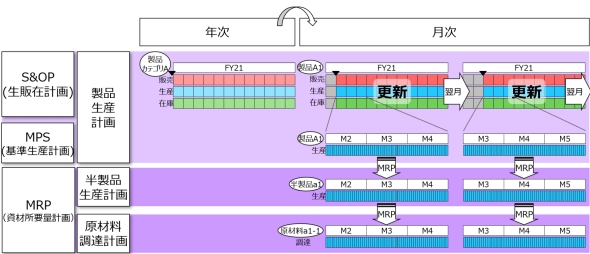

生産オーダーは上位系からくる流れであり、どの市場またはどの顧客向けの製品を、いつまでにどれだけ生産する必要があるか、という情報に基づいて、各工程で詳細計画を立てることになります。具体的には、上位系は生販在計画から、最終製品の生産計画を基準生産計画(MPS)として立案しますが、製造オペレーションにおける生産スケジューリングでは、MPSから工程内の半製品の生産計画、原材料/部品の調達計画を立案します。

これは資材所要量計画(MRP)と呼ばれますが(図5)、最近ではMRPで作成された計画から、生産ラインや設備の生産能力の限界値を考慮して詳細生産日程を作成するAPS(Advanced Production and Scheduling)が、製造オペレーションの一部として用いられることもあります。

近年、自然災害や新型コロナウイルス感染症(COVID-19)に代表されるパンデミックなどにより、事業継続性の観点からもサプライチェーン改革が注目されていますが、基準生産計画から生産スケジューリングに至る流れを見直すことで、弾力的な供給力を持つ生産拠点を実現できます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- ホームエレベーター事業の合弁解消、AI活用ビル管理に資源集中

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

- 日立が設備故障診断を支援するAIエージェント、新しい障害でも対応を明確に指示

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

コーナーリンク