モノづくりの中核「生産」を革新する製造オペレーションと4つのデジタルスレッド:製造業にダイナミズムをもたらすデジタル変革(3)(1/4 ページ)

デジタル化がどのように製造業の企業活動の変革を導くのかを解説する本連載。第3回は、製造業の業務の中でもモノづくりの中核となる生産領域の業務革新について取り上げる。

IT/OT(制御技術)システム連携、IoT(モノのインターネット)、アナリティクス技術を活用して、企業のコア業務の効率化に大いに役立つデジタル化は、製造業にとっても喫緊の課題になっています。本連載では、アクセンチュアが提唱する「インダストリーX.0」に基づいて、これらのデジタル技術を活用するとともに、企業のコア業務効率化を図りつつ、労働者と顧客の新しいエクスペリエンス(体験)を創出することで、最終的に企業のビジネスモデルの変革をもたらす手法について説明します。

⇒連載「製造業にダイナミズムをもたらすデジタル変革」バックナンバー

前回の第2回では、デジタル技術の活用による業務(オペレーション)の変革について説明しました。最終回となる今回は、製造業の業務の中でもモノづくりの中核となる生産領域の業務革新について取り上げます。

生産システムの全体像

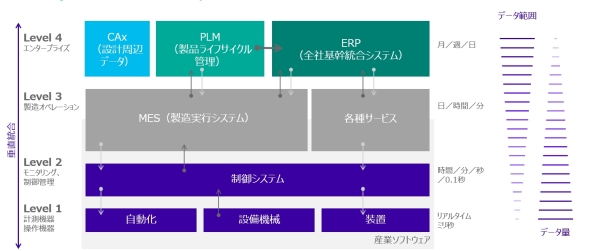

前回も少し取り上げましたが、生産システムはおおむね図1のように機能配置されています。

図1の左端に「垂直統合」と書かれていますが、上位層から生産現場までスムーズにプロセスが流れ、かつ生産実績や在庫情報が正しく記録され、会社内でタイムリーに状況把握されるためには、垂直方向にシステムが機能統合されていることが必要です。そうでなければ、レベル間に人間によるマニュアル作業や転記が発生し、生産現場の現状把握に時間がかかったり、現状と情報が異なる事態を引き起こしたりする可能性があります。

図1のLevel4では、PLM(製品ライフサイクル管理)で製品(何を作るか)が、ERP(全社基幹システム)またはSCM(サプライチェーン管理)で生産計画(いつどれだけ作るか)が定義されます。Level3の段階でMES(製造実行システム)による生産スケジューリングのプロセスを経て、Level2の各種制御システムを介し、それ以下の設備機械やオートメーション、作業員への作業指示に転換されます。

図1の右側を見れば分かる通り、下のレイヤーに行くに従って、時間の区切りが細かくなっていきます。つまり、Level4で策定される生産計画は月次や週次になりますが、いろいろなシステムの支援は受けながらも基本的に人間が計画を決定します。それを具体的に日々の製造実行につなげているところがLevel3で、実質的に工場現場の人や機械の作業を指示することがMESの役割です。Level2以下は個々の設備機械を制御システム(SCADAなど)がコントロールする領域で、都度人間が介入することはありません。

MESは、広義の意味では品質管理の機能や生産スケジューリングも含まれますが、それらを分けて定義する場合もあります。その場合、製造指示/実績収集を狭義のMESと定義し、その他品質管理システム、生産スケジューラーとを合わせて製造オペレーションシステム(Manufacturing Operations Management)という形で捉えることもあります。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク