“丸モノ”を削り出す、切削の代表格「旋盤加工」の技術:ママさん設計者が教える「設計者のための部品加工技術の世界」(4)(3/3 ページ)

旋盤加工だけでは出せない精度を実現する「研削加工」

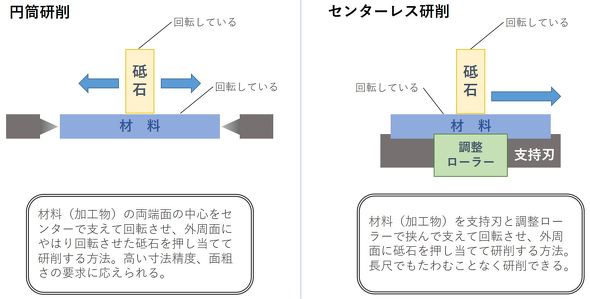

最後に触れておきたいのが、旋盤加工だけでは出せない精度を実現する「研削加工」です。丸モノの研削には主に2つあり、1つが「円筒研削」、もう1つが「センターレス研削」です。いずれも旋盤加工以上のμm単位の寸法精度と面粗さを実現するものですが、精密さを求める回転部品には、圧倒的に円筒研削が適しています。

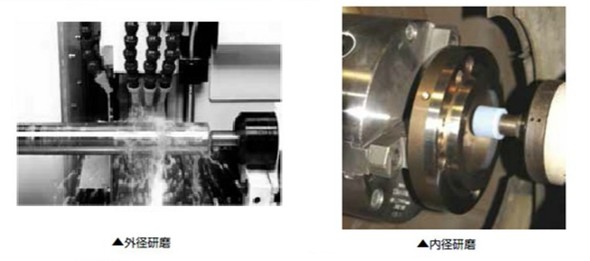

円筒研削には「円筒研削盤」という専用の機械を使います。これは円盤状の砥石を回転させて丸モノの外周とテーパー面を研削する工作機械です。精度的にはセンターレス研削盤よりも高精度の加工が行えます。内径研削には「内面研削盤」という別の機械を使います。

仕上げに円筒研削や内面研削を用いる場合、旋盤加工の段階で、研削で除去される分の「取り代」を付けた状態で仕上げておき、円筒研削で寸法精度と面粗度を仕上げるという流れになります。

以下、円筒研削のサンプルです。こちらは金型部品、「パンチ」の外径研削品です。

- 材質:SKD

- サイズ:φ50×L60

- 公差:±0.002

こちらは、オスとメスの、テーパーあわせ内径・外径研削品です。

- 材質:SK

- サイズ:φ50

- 公差:±0.003

参考までに、円筒研削とセンターレス研削の違いをざっくりまとめてみました(図12)。

最近は加工物の段差などに対応できる「5軸NCセンターレス研削盤」もありますが、汎用のセンターレス研削盤は加工物をチャックで固定しないために、旋盤加工の段階で溝やR、段差を持つ物は基本的に対応できません。円筒研削盤は、加工物の両端をセンターでチャックしているので、段差や溝があっても支障なく研削できるところも1つの利点です。

次回は、切削加工の世界の続きとして、「フライス加工」と「マシニングセンター加工」の技術を取り上げます。お楽しみに! (次回に続く)

Profile

藤崎淳子(ふじさきじゅんこ)

長野県上伊那郡在住の設計者。工作機械販売商社、樹脂材料・加工品商社、プレス金型メーカー、基板実装メーカーなどの勤務経験を経てモノづくりの知識を深める。紆余(うよ)曲折の末、2006年にMaterial工房・テクノフレキスを開業。従業員は自分だけの“一人ファブレス”を看板に、打ち合せ、設計、加工手配、組み立て、納品を一人でこなす。数ある加工手段の中で、特にフライス盤とマシニングセンター加工の世界にドラマを感じており、もっと多くの人へ切削加工の魅力を伝えたいと考えている。

関連記事

ゴムやフィルム、電子部品の加工に最適な「抜き型」とその加工技術

ゴムやフィルム、電子部品の加工に最適な「抜き型」とその加工技術

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第3回は、非金属の周辺部品の加工に欠かせない「抜き型」について取り上げる。 金属板を「切る・抜く・曲げる」――似ているけど違う精密板金加工とプレス加工

金属板を「切る・抜く・曲げる」――似ているけど違う精密板金加工とプレス加工

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第2回は、金属板を“切る・抜く・曲げる”という点で共通するが、実際には異なる加工方法として知られる「精密板金加工」と「プレス加工」について取り上げる。 加工方法を知らずに絵を描いていて不安にならないの?

加工方法を知らずに絵を描いていて不安にならないの?

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第1回は「設計者がなぜ、部品加工技術について知っておかなければならないのか?」をテーマに解説する。 金属加工の現場の苦労を知ると、公差設計もきちっとしなきゃって思うよね

金属加工の現場の苦労を知ると、公差設計もきちっとしなきゃって思うよね

ファブレスメーカーのママさん設計者が、機械系モノづくりの“生”現場を渡り歩き、ありとあらゆる加工の世界を分かりやすく解説していく連載。今回は15年にわたりCAD/CAMを活用し続ける金属加工業の日本インテックを訪れた。 「不良発生率ほぼゼロ」を実現! 精密板金試作の相互的な意思疎通

「不良発生率ほぼゼロ」を実現! 精密板金試作の相互的な意思疎通

ファブレスメーカーのママさん設計者が、機械系モノづくりの“生”現場を渡り歩き、ありとあらゆる加工の世界を分かりやすく解説していく連載。今回は精密板金試作の専業メーカーのトライアン相互を訪れた。 一口に「旋盤」といっても、いろいろあるんです!

一口に「旋盤」といっても、いろいろあるんです!

ファブレスメーカーのママさん設計者が、機械系モノづくりの“生”現場を渡り歩き、ありとあらゆる加工の世界を分かりやすく解説していく連載。今回は、旋盤加工工場の安曇野ヤマダテクニカルを訪問する!

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 設計者を支える3つのAI仮想コンパニオン 探索×科学×実現で製品開発を伴走

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 強度設計の出発点 “計算”より先に考えるべきこととは?

- NVIDIAとダッソーがCEO対談 産業AI基盤構築で戦略的パートナーシップ締結

- Subaru of America、3Dプリンタ用高速ヘッド導入でツール開発時間を50%以上短縮

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 幾何公差の基準「データム」を理解しよう