CASE時代に向けて開発スピード10倍を目指すデンソー、試作/図面レスへの挑戦:SOLIDWORKS WORLD JAPAN 2019(3/3 ページ)

加工技能者に渡す図面をなくす

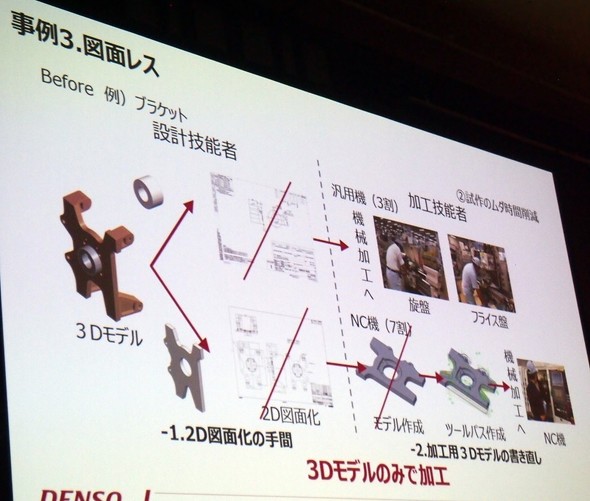

従来、デンソーは設計者が加工技術者に加工を依頼する際、2次元図面を渡していた。これは今も多くの現場で一般的な情報の受け渡し手段として用いられている。加工技術者が汎用(はんよう)機を用いる場合、図面を参照しながら加工作業を行う。一方、NC機(自動機)の場合、2次元図面を参照しながら加工用の3Dモデルを作り、さらにそこからツールパスを生成し、加工機械へデータを渡していた。デンソーの場合、前者は3割、後者は7割であるという。この7割の部分で、もともと3Dデータがあるはずの設計物の3DモデルをNC加工用に作り直すという二度手間が発生していた。

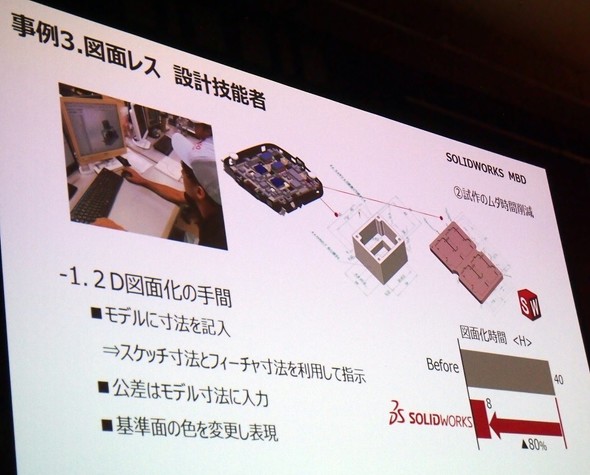

デンソーは汎用機とNC機、いずれの加工現場に対しても3D CADを提供し、データを見てもらうようプロセスを変更。3Dデータが使えない汎用機の場合、どうしているのかといえば、加工技術者が3D CAD上でモデルの寸法を確認することとした。また、公差は設計モデルの寸法に振るようにした。モデルだけでは分かりづらい基準面については、該当面の色を変えるなどして工夫した。

設計側は、2次元図面を描く時間がそのままなくなったことで、寸法や公差の指示作業が、図面で行っていたころと比較して8割も削減できたという。

デンソーは、設計者と加工技術者、双方を集めた図面レスの定例会を月2回開催している。3D CADに不慣れな加工技術者に対しては、操作教育も実施。加工技術者は、忙しい中で3D CADのオペレーションをマスターしなければならなかったが、「手応えのある効果が得られた」と山本氏は語る。

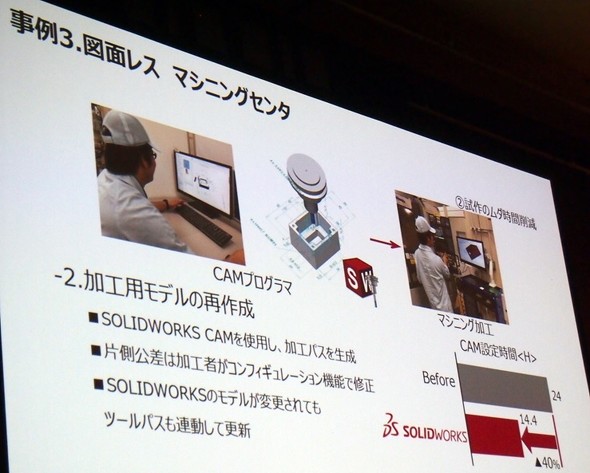

NC機には3次元の設計モデルをそのまま渡し、加工技術者は設計側で使っている3D CADと連携できるCAM(SOLIDWORKS CAM)を習得して、それを用いてツールパスを生成するようにした。片側公差で指定された寸法も、3D CADを使って加工技術者自身が修正する。設計変更があってもツールパスも自動で修正される。これらの取り組みにより、従来のCAM設定時間から比較して約40%の時間短縮が図れたという。

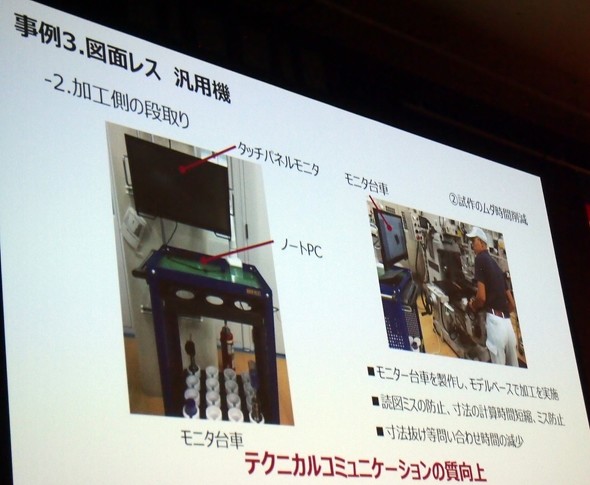

汎用機の現場では、機械のそばに3D CAD用のモニター台車を製作して設置した。2次元図面を用いていた際に頻発していた読み取りミスがなくなったり、寸法の計算時間が短縮できたりと多くのメリットが得られた。また、2D図面時代には寸法抜けが判明すると、いちいち設計側に問い合わせをしなければならなかったが、そうした作業が不要となり、余計な業務から解放された。

このように、図面レスへの取り組みは社内で前向きに進んでいるが、「社外の協力会社とのデータ受け渡しについてはまだ課題が残る」(山本氏)ということだ。

3Dデータをフル活用するプロセス、今後も加速へ

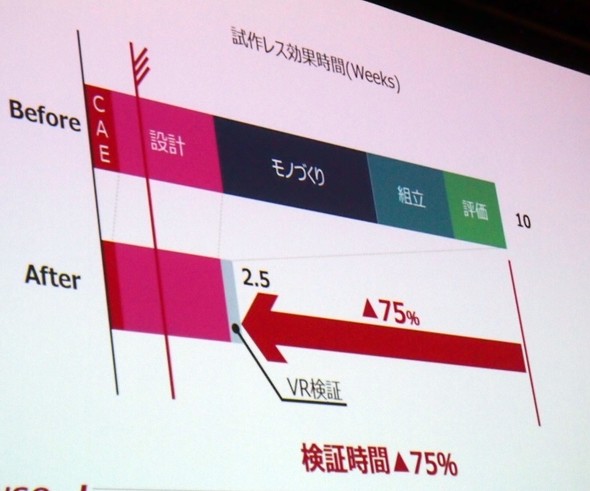

以上のような施策により、設計検証の時間が従来プロセスと比較して約75%削減でき、モノづくりのスピードも約42%向上した。しかし、それでもまだ「開発スピード10倍」という目標達成には至っていないという。

今後の展開として、デンソーは2020年6月に、東京都大田区にある羽田空港跡地に自動運転技術の研究開発拠点を開設する。刈谷市のデンソー本社との共同デザインレビュー実施に向けて準備を進めているところだという。また、VR設計の取り組みや検査の自動化についても加速させていく方針を掲げる。

関連記事

日本信号の若手設計者が推進した自動設計ツールの整備と技術者下克上

日本信号の若手設計者が推進した自動設計ツールの整備と技術者下克上

標準化やモジュール化を進めても、時間の要する個別設計はなくならない。顧客の要望に応え、いち早く製品を市場に投入するにはどうしたらよいか。こうした課題に対し、日本信号は若手設計者を中心に自動設計ツールの整備を進め、手間の掛かる都度設計業務の効率化に取り組む。 プラットフォーム思考へと舵を切る「SOLIDWORKS」――3DEXPERIENCE.WORKS戦略がもたらす価値とは

プラットフォーム思考へと舵を切る「SOLIDWORKS」――3DEXPERIENCE.WORKS戦略がもたらす価値とは

SOLIDWORKSブランド 最高経営責任者(CEO)のジャン・パオロ・バッシ氏が3年ぶりに来日。年次ユーザーイベント「SOLIDWORKS WORLD JAPAN 2019 東京」の主催者講演で「無限の可能性がここにある〜 Where Possibility Takes Form」をテーマに、SOLIDWORKSのこれからの方向性について語った。 新たにフレキシブル構成部品を追加した、SOLIDWORKSの最新版を発表

新たにフレキシブル構成部品を追加した、SOLIDWORKSの最新版を発表

Dassault Systemesは、「SOLIDWORKS」の最新版「SOLIDWORKS 2020」と「3DEXPERIENCE.WORKS」ポートフォリオの新ソリューションを発表した。SOLIDWORKS 2020では「ディテイリング」モードが強化され、「フレキシブル構成部品」が追加された。 EVプロトタイプの共同開発を支える「3DEXPERIENCEプラットフォーム」

EVプロトタイプの共同開発を支える「3DEXPERIENCEプラットフォーム」

ダッソー・システムズの年次イベント「3DEXPERIENCE FORUM Japan 2019」の基調講演において、GLM 代表取締役のジュリアン・カー氏が登壇。「持続可能な未来の電気自動車」と題し、同社の取り組みを紹介するとともに、コラボレーティブなイノベーションの推進について、その考えを述べた。 3DEXPERIENCEプラットフォームの裾野を広げるダッソー、そして未来の人財育成

3DEXPERIENCEプラットフォームの裾野を広げるダッソー、そして未来の人財育成

ダッソー・システムズは東京都内で事業戦略記者説明会を開催。同社 代表取締役社長の山賀裕二氏が日本法人設立25周年の歩みを振り返るとともに、2018年度のハイライト、そして日本市場での次なる展開について、その考えを示した。 JVCケンウッドが痛感した3Dプリンタの量産活用における難しさと解決への筋道

JVCケンウッドが痛感した3Dプリンタの量産活用における難しさと解決への筋道

日本HP主催「HP デジタルマニュファクチャリング サミット 〜3Dプリンターによる、ものづくりのデジタル革新〜」において、JVCケンウッドは「JVCケンウッドが推進するデジタルマニュファクチャリングの取り組み」をテーマに講演を行った。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 幾何公差の基準「データム」を理解しよう

- 3σと不良品発生の確率を予測する「標準正規分布表」

図面があることで発生する二度手間をなくす(出典:デンソー)

図面があることで発生する二度手間をなくす(出典:デンソー) 図面を描かなくて済む効果(出典:デンソー)

図面を描かなくて済む効果(出典:デンソー) NC機での図面レスの効果(出典:デンソー)

NC機での図面レスの効果(出典:デンソー) 汎用機では、テクニカルコミュニケーションの質が向上(出典:デンソー)

汎用機では、テクニカルコミュニケーションの質が向上(出典:デンソー) 検証時間の削減(出典:デンソー)

検証時間の削減(出典:デンソー)