CASE時代に向けて開発スピード10倍を目指すデンソー、試作/図面レスへの挑戦:SOLIDWORKS WORLD JAPAN 2019(2/3 ページ)

実物大の試作をなくす

自動運転やコネクテッドな機能を提供する次世代車両は、車両にさまざまなセンサーを搭載する。また、周囲の環境やインフラを考慮しながら、車両の通信状況や挙動を慎重に検証して開発を進めていかなければならない。このように、設計検討の対象が幅広くなったことで、従来のディスプレイ越しの3D CADだけで検証を行うにはもう限界で、実物大のモデルで意匠性の評価を行うにしても、クレイモデルや3Dプリンタでモックを一から製作しなければならず大きな負担となっていた。

こうした状況を打破すべく、デンソーは実物大のモックを用いた意匠性の評価を、VRシステムに置き換えた。開発の初期段階において、試作品とのギャップが少ないバーチャルモデルを活用することで、意匠性の評価における“試作レス化”に取り組んだ。VRシステムの中では、日照などの環境光や照明などの条件も加え、車両が使用されるシチュエーションを考慮した検証を可能とする。その結果、従来の意匠性検証の時間と比較して、約75%の時間を削減できたという。

なお、意匠性評価の他に、同じく従来、実物大の試作品で行っていた組み立て性やユーザーエクスペリエンス(UX)の評価もVR空間で実施するよう進めているそうだ。

VRコンテンツの制作においては現状、3D CADに付属するコンテンツ生成機能だけでは不十分であるため、VRコンテンツ制作ツールも併せて利用している。このような変化を踏まえ、「3D CADのモデリングとは異なるCGやゲーム系の知識、C#やPythonといったプログラミングスキルを保有する人材が必要になった」(山本氏)とし、デンソーでは新たなスキルを持った技術者の育成にも取り組んでいる。

現状では、実物大モック(実物)を完全にVRシステムに置き換えるというよりも、どのような使い分けができるかを模索している最中だという。

CADとCAEのはざまにあった壁をなくす

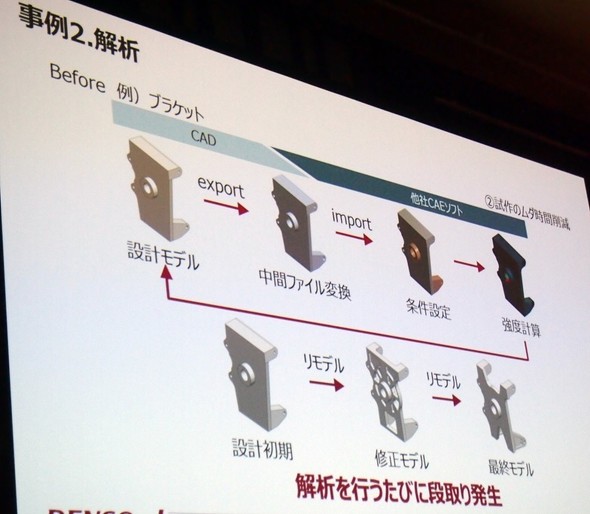

これまでデンソーは、異なるブランドの3D CADとCAEを使用していた(3D CADはSOLIDWORKSを使用)。そのため、SOLIDWORKSで設計した3DモデルをCAEで強度計算する際、いったん中間ファイルに変換する必要があった。強度計算を行った結果を再度設計にフィードバックするが、設計変更を行ったものをあらためてCAEで強度計算するために、もう一度中間ファイルに変換しなければならず、段取り作業が大きな負担となっていた。

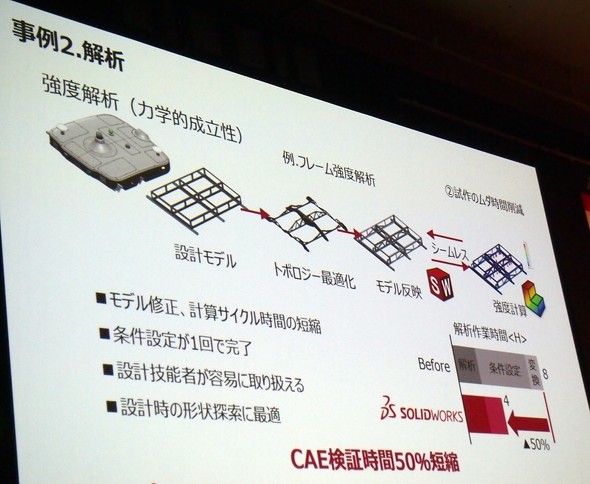

そこで、使用するCAEとして「SOLIDWORKS Simulation」を採用し、3D CADと同じブランドに統一。3D CADで設計したモデルがそのままCAEで使え、その結果もシームレスに3D CAD環境に戻せるようになった。その結果、条件設定やデータ変換に割かれていた時間が不要となり、計算サイクル時間の短縮が図れたという。

また、SOLIDWORKS Simulationは3D CADとの連携を考慮したCAEであるため、解析専任者でなくても扱いやすいユーザーインタフェース(以下、UI)を備えており、強度計算の一部を設計者自身が行えるようになった。また、トポロジー最適化の機能も併用し、設計を進めながら強度を損なわない最適形状の探索ができるようになったこともメリットとして挙げた。

SOLIDWORKS Simulationが従来のCAEよりも使いやすいUIを備えているとはいえ、機械設計とは異なる工学的知識が求められる。そこで、デンソーは設計者が解析に必要な知識を習得する教育にも取り組んでいる。また、従来の解析専任者向けのCAEが必要な領域は今後も不可欠であり、3D CADと連携するCAE(設計者CAE)との適切な使い分けや定着は、引き続き取り組むべき課題として認識しているという。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 幾何公差の基準「データム」を理解しよう

- 3σと不良品発生の確率を予測する「標準正規分布表」

意匠性評価にVRを取り入れる(出典:デンソー)

意匠性評価にVRを取り入れる(出典:デンソー) VRによる意匠性評価の効果(出典:デンソー)

VRによる意匠性評価の効果(出典:デンソー) 従来の解析プロセスの課題(出典:デンソー)

従来の解析プロセスの課題(出典:デンソー) 解析プロセスのシームレス化と効果(出典:デンソー)

解析プロセスのシームレス化と効果(出典:デンソー)