ガラス製マイクロ化学チップを安価に量産、パナソニックがレンズ生産技術を応用:FAニュース(3/3 ページ)

「ナノ化学チップ」の量産にも最適

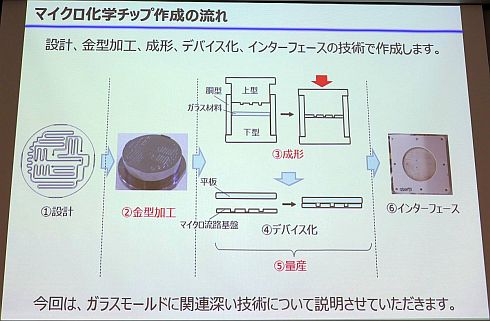

ガラスモールド工法によるマイクロ化学チップの製造は、設計、金型加工、成形、マイクロ流路が作り込まれた基盤とガバーガラスとなる平板の接合によって行うデバイス化、分析機器などに接続するためのハウジングなどを組み付けるインタフェースといった工程に分かれる。これらのうち、金型加工と成形の他、量産性向上を目的として新たな技術開発を行った。

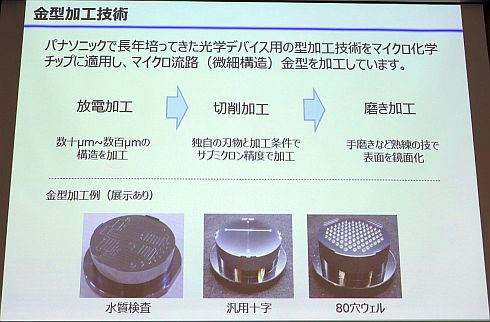

ガラスモールド工法の金型加工は、構造の粗加工になる放電加工の後、マシニングセンターと独自開発の刃物、加工条件を組み合わせての切削加工、そして熟練技術者による手磨きまで含めて金型表面を鏡面化する磨き加工の3つに分かれる。マイクロ化学チップの場合、水質検査のための流路構造や汎用の十字流路、μlレベルの反応容器となるウェルの形成など数十〜数百μmの構造を放電加工で作成する。切削加工では、放電加工で作成した構造をさらにμm以下の精度に仕上げ、最後に磨き加工を行う。鈴木氏は「切削加工と磨き加工のプロセスにパナソニック独自の技術のノウハウがつまっている」と説明する。

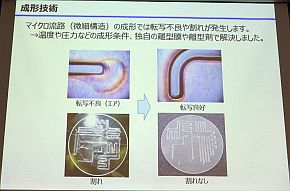

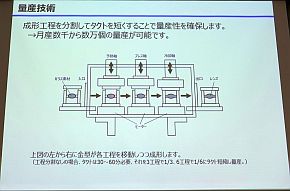

完成した金型を用いての成形では、転写不良や割れを防ぐために温度や圧力などの成形条件を調整するとともに、独自の離型膜や離型剤を採用した。また量産性の向上については、成形工程を予熱、プレス、冷却の3つに分割することで、分割しない場合のタクトが30〜60分のところを3分の1に短縮したという。マイクロ化学チップの量産を担当するパナソニック インダストリアルソリューションズ社傘下のパナソニック デバイス日東には、成形工程を3つに分割した試作装置が納入されている。

なお、今回開発した技術で量産できるマイクロ化学チップは直径50mmまでの円形になる。従来のマイクロ化学チップは角形だが「ガラスモールド工法による量産はレンズなどと同様に円形の方が適している。マイクロ流体工学用の分析装置でマイクロ化学チップを使用する際には、薬液などを流すためのハウジングが必要であり、ハウジングを変更すれば円形でも問題はないという意見をマイクロ化学技研からもらっている」(鈴木氏)という。

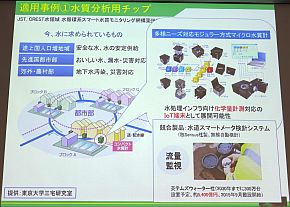

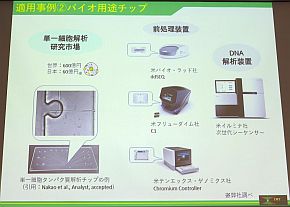

ガラスモールド工法による量産化で、マイクロ化学チップの価格は従来の3万〜5万円から数千〜1万円まで低減できる見通し。マイクロ化学技研 専務取締役の田澤英克氏は「薬品耐性が低い樹脂製チップでは対応できないような用途に向けて展開していくことになるだろう。例えば、屋外で利用する水質検査装置向けの場合、樹脂製チップは変形などの可能性があるが、ガラス製チップであればそういった問題は起こらない。タンパク質などの単一細胞解析装置の前処理では樹脂製チップが一般的だが、低価格によりガラス製チップを選択する可能性もでてくる」と述べる。

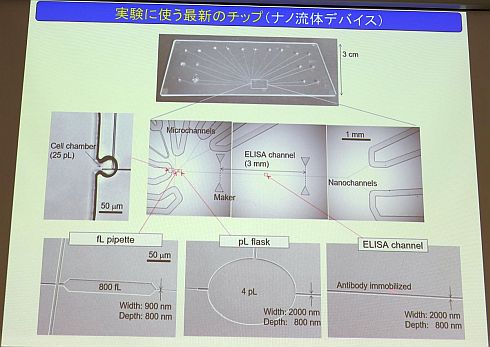

なお、基板上に作り込む構造がnmレベルになる「ナノ化学チップ」については、ガラス製でなければ製造が難しいという。「ガラスモールド工法であれば、100n〜200nmクラスの構造も製造できる。より複雑なナノ構造であればガラスモールド工法を、ナノ構造の溝の深さを求める場合にはエッチングを用いるなど、使い分けになるのではないか」(鈴木氏)としている。

関連記事

全固体電池はマテリアルズインフォマティクスで、変わるパナソニックの材料研究

全固体電池はマテリアルズインフォマティクスで、変わるパナソニックの材料研究

マテリアルズインフォマティクスによって二次電池や太陽電池の材料開発で成果を上げつつあるのがパナソニック。同社 テクノロジーイノベーション本部の本部長を務める相澤将徒氏と、マテリアルズインフォマティクス関連の施策を担当する同本部 パイオニアリングリサーチセンター 所長の水野洋氏に話を聞いた。 ガラスが舞い踊りIoT化する、AGCがオープンイノベーションを強化

ガラスが舞い踊りIoT化する、AGCがオープンイノベーションを強化

AGCは、東京都内で会見を開き、同社のオープンイノベーション戦略と協創プロジェクト「SILICA」について説明した。 遺伝情報、脂質膜、エネルギー供給を備えた人工細胞を開発

遺伝情報、脂質膜、エネルギー供給を備えた人工細胞を開発

九州大学は、脂質膜の境界を持ち、エネルギーのやり取りをしながら自律的に遺伝子発現するバイオリアクター「オンチップ膜融合型人工細胞」をミネソタ大学と共同で開発した。 ミミズの筋肉で弁開発、電気を使わずに化学刺激で収縮

ミミズの筋肉で弁開発、電気を使わずに化学刺激で収縮

理化学研究所と東京電機大学は、ミミズの筋肉組織を用いて電気刺激によらない化学エネルギーのみで動作する小型の弁を開発した。アセチルコリン刺激の結果、既存のバルブに匹敵する機能を持つことが明らかとなった。 薄板ガラス流路中の数μm以下の微粒子を音波で操作

薄板ガラス流路中の数μm以下の微粒子を音波で操作

理化学研究所は、ガラス製マイクロ流体チップの厚さを変えることで、音波を効率よく届け、従来のマイクロ流体チップでは難しい数μm以下の粒子を流路の中央に集めることに成功した。 血管内皮の機能を総合的に評価できる血管チップを開発

血管内皮の機能を総合的に評価できる血管チップを開発

東京大学は、血管内皮の機能を総合的に評価できる、手のひらサイズの「血管チップ」を作製した。血管新生因子「EGFL7」の機能を明らかにするとともに、血管チップが血管内皮の総合的な機能解析に有用であることを実証した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

- サイバー攻撃を“つながり”で守る

コーナーリンク