クラウドへ移行する日立の設計開発環境、立ちはだかった3つの課題とは:製造IT導入事例(2/2 ページ)

「DSC/DS」の導入に立ちはだかる3つの課題

それでは、日立製作所 ITプロダクツ統括本部ではDSC/DSの導入をどのように進めたのだろうか。

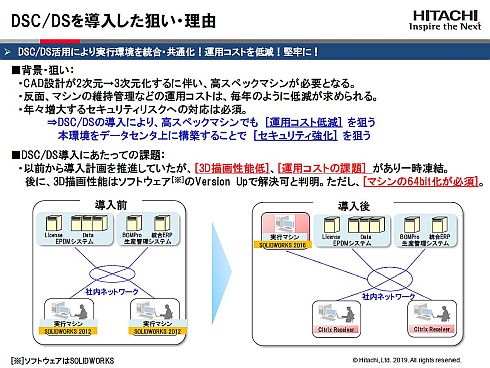

同統括本部では、1990年代末から2000年代にかけてCADを使った設計が2Dから3Dに移行する中で、高度な3D表示に対応する高スペックの設計用端末を多数導入するようになっていた。とはいえ、これらの高スペック端末を維持管理するための運用コストは低減していかなければならない。さらに、増大するセキュリティリスクにも対応する必要がある。

日立製作所 ITプロダクツ統括本部 モノづくり推進室 設計基盤センタ GL主任技師の中村和義氏は「これらに対応すべく以前からDSC/DSの導入計画を進めていた。しかし、幾つか課題が見つかり、それらの解決が見通せるまで一時計画を凍結することになった」と語る。課題は3つ。1つ目は、VDI化した際の3D描画性能が低下すること。2つ目は、設計用端末をVDI化すると1台当たりの運用コストを期待するほど低減できないこと。3つ目は、1つ目のVDI化における3D描画性能低下の課題を解決するのに必要な、設計用端末の64ビット化である。

ITプロダクツ統括本部では構造設計用の3D CADツールとして「SOLIDWORKS」を採用している。当初DSC/DSの導入を検討していた時点で運用していた「SOLIDWORKS 2012」では、VDI化した設計用端末で大規模アセンブリを操作する際などの描画性能が低く、これが1つ目の課題になっていた。しかし、「SOLIDWORKS 2016」に変更することで、VDI化した設計用端末でも実運用が可能なレベルの描画性能を確保できるめどが立ち、これで1つ目の課題は解決の道が開けた。

2つ目の運用コストについては、単に設計用端末をVDI化するという捉え方をせず、DSC/DSによるクラウド化を前提に、導入手続きや維持管理などの人的コストを含めたトータルコストの低減が可能になることに着目。この課題もクリアできた。

3つ目の課題となる64ビット化は、VDI化した端末でSOLIDWORKS 2016の描画性能を確保するのに必要な取り組みだ。これも、DSC/DSによるクラウド化でクラウド上にSOLIDWORKS 2016を実行する64ビットマシンを用意することで、設計者それぞれに64ビット対応端末を用意することなく対応できるようになった。

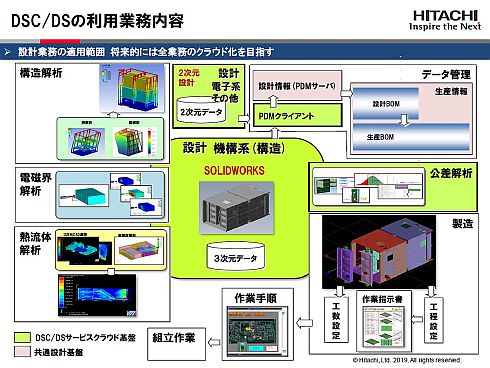

今後は設計者解析の統合も目指す

これら3つの課題の解決にめどを付けたITプロダクツ統括本部は、2016〜2017年度にかけてVDI化やDSC/DSによるクラウドへの移行プロジェクトを進めた。2018年春からは、SOLIDWORKSによる3Dの構造設計の他、それとひも付く公差解析、電気電子系の2D系の設計データ、PDMクライアントなどがDSC/DSのクラウド上に統合された状態になっている。

中村氏は、DSC/DSの導入効果について「従来だと設計用端末の稼働率は平均で30〜40%程度だった。DSC/DSを導入して設計開発環境をクラウド化することにより、設計用端末の稼働率を70%以上に引き上げることができた。併せて、設計業務の量に合わせてリソースを調整することで、トータルで運用コストを30〜40%削減できている」と説明する。

また、コスト以外に得られる効果も大きいという。日立製作所 ITプロダクツ統括本部 モノづくり推進室 設計基盤センタの和泉守洋氏は「クラウドで設計開発環境を一元管理することで、設計やチェックのルール共通化の取り組みも加速させられる。また、どこからでも設計開発環境にアクセスできるので、フレキシブルな働き方にも活用できる。セキュリティを強化できるのは狙い通りといえるだろう」と利点を強調する。

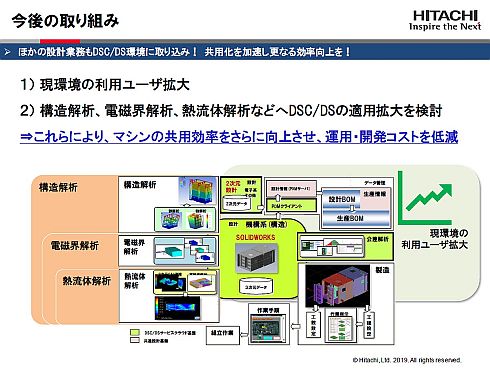

今後、ITプロダクツ統括本部としてはユーザーの拡大を進めるとともに、設計者解析についてもDSC/DSの適用を広げたい考えだ。「現在は熱流体解析への適用に取り組んでいるところで、その後電磁界解析、構造解析と順次進めていきたい」(和泉氏)としている。

なお、日立グループにおけるDSC/DSの導入は、ITプロダクツ統括本部を含めて19の事業所に広がっている。田中氏は「日立グループ内への先行導入によって、さまざまな知見が積み上がりつつある。今後は、この実績を基に、日立グループ以外の顧客への販売活動を強化していきたい」と述べている。

関連記事

ホンダのVDI導入、きっかけは東日本大震災――3D CADやCAEでVDIを使う

ホンダのVDI導入、きっかけは東日本大震災――3D CADやCAEでVDIを使う

ホンダは「次世代EWSプロジェクト」で「NVIDIA GRID」を利用してEWS環境を構築。VDI導入のきっかけは、同社四輪R&Dセンター(栃木)が東日本大震災で被災したことだった。 日産開発拠点でデスクトップ仮想化による設計基盤を導入。いつでも最新データにアクセス可能に

日産開発拠点でデスクトップ仮想化による設計基盤を導入。いつでも最新データにアクセス可能に

日産自動車とヒューレット パッカード エンタープライズ、シーメンスはデスクトップ仮想化を利用した次世代設計基盤を共同で構築した。日産の2開発拠点で利用開始する。 「CAE on VDI」環境がTOTOの商品開発の効率化を実現

「CAE on VDI」環境がTOTOの商品開発の効率化を実現

レノボ・ジャパンは、TOTOのCAE基盤にデータセンター向けx86サーバ「Lenovo System x iDataPlex」が採用されたことを発表した。 なぜ今3次元CADのデスクトップ仮想化が“使える”ようになったのか

なぜ今3次元CADのデスクトップ仮想化が“使える”ようになったのか

シトリックス・システムズ・ジャパンはユーザーイベント「Citrix Mobility」を開催。そのセッションで、レノボ・エンタープライズ・ソリューションズ ビジネス開発の大月哲史氏が、3次元CADを仮想デスクトップで扱えるようになった理由と、その価値について解説した。 設計基盤を“雲の上”に、日立が自社実践するクラウドサービスを販売へ

設計基盤を“雲の上”に、日立が自社実践するクラウドサービスを販売へ

日立製作所は、グローバル展開する製造業向けに「クラウド型設計業務支援サービス」の販売を開始した。同サービスは設計環境をクラウドで一括提供するもの。 Windows10への移行を支援して快適なVDI環境を提供、JBCCがNVIDIAと

Windows10への移行を支援して快適なVDI環境を提供、JBCCがNVIDIAと

JBCCがNVIDIAとパートナー契約を締結した。高いグラフィックス性能が必要となるWindows10への移行を検討する顧客に対して、ITインフラ環境を診断し、高速で快適なVDI環境を提供する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

コーナーリンク

左から、日立製作所 ITプロダクツ統括本部の和泉守洋氏、中村和義氏、同社 産業・流通ビジネスユニットの田中良憲氏

左から、日立製作所 ITプロダクツ統括本部の和泉守洋氏、中村和義氏、同社 産業・流通ビジネスユニットの田中良憲氏