金属3Dプリンタ製部品の市場は2兆円、日本が強みを発揮するには:3Dプリンタニュース

新エネルギー・産業技術総合開発機構(NEDO)は2019年2月8日、金属積層造形プロセスや機能性化学品製造プロセスについて、最新動向や課題をまとめたレポート「TSC Foresight」を発表した。

新エネルギー・産業技術総合開発機構(NEDO)は2019年2月8日、各技術分野の最新状況や技術課題などをまとめたレポート「TSC Foresight」における、金属積層造形プロセスや機能性化学品製造プロセスの調査結果を発表した。

同レポートはビジョンや技術課題を産学官で共有し、連携や技術の融合を促進するためのもの。これまでに30のテーマに関してレポートを発行している。発行に合わせて記者向けに説明会を開き、NEDO 技術戦略研究センター(TSC)でナノテクノロジー・材料ユニットに所属する井関隆之氏が金属積層造形プロセス(金属3Dプリンタ)の課題について説明した。本稿では金属積層造形プロセスに焦点を当ててレポートの概要を紹介する。

2030年の市場規模は2兆円

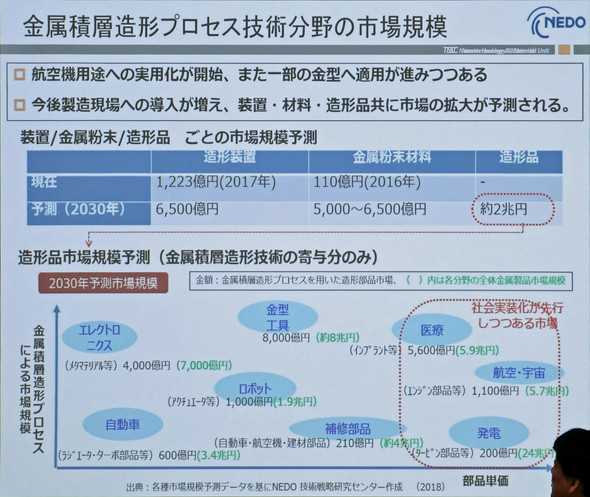

金属3Dプリンタは、従来の加工では困難な形状や造形を実現することができる。現在は航空機向けで導入が始まり、一部の金型で適用が進みつつある段階だ。今後、さまざまな分野の製造現場で導入が増え、金属3Dプリンタ本体、金属粉末材料、出力した造形品の市場がそれぞれ拡大していく見込みだ。

2030年の市場規模は、金属3Dプリンタ本体が2017年比5.3倍の6500億円、金属粉末材料は2016年比45〜59倍の5000~6500億円、出力した造形品の市場は2兆円にまで成長するという。金属3Dプリンタで出力した造形品の2030年の市場規模を業種ごとに見ると、金型や工具が8000億円、医療が5600億円、エレクトロニクスが4000億円、航空宇宙が1100億円、ロボットが1000億円と見込まれている。

これに対し、ラジエーターやターボチャージャーなど自動車部品、航空機や自動車、建材などの補修部品では、金属3Dプリンタの活用は、先述した市場ほどは伸びない。金属製自動車部品は市場全体の規模が3.4兆円なのに対し、金属3Dプリンタで生産する部品は600億円程度にとどまる見込み。補修部品は市場全体が4兆円だが、金属3Dプリンタによる造形部品は210億円となる見通しだ

品質とコストに課題

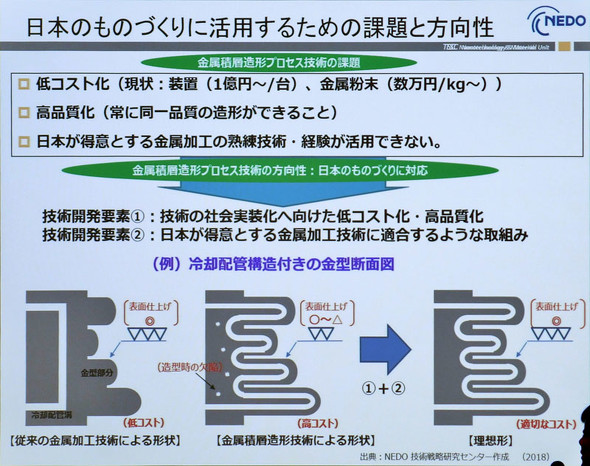

金属3Dプリンタをモノづくりで活用するには幾つかの課題がある。1つは金属3Dプリンタ本体と金属粉末材料のコストだ。現状では金属3Dプリンタ本体は1台1億円以上、金属粉末材料は1kgあたり数万円となっている。これについて井関氏は、「3Dプリンタ本体や材料だけをコスト低減の対象とするのではなく、製造プロセス全体、航空機の燃費など完成品としてみた時のメリットなど、広い視点でコストを抑えられるか検討する必要がある」とコメントした。

もう1つの課題は、常に均一の品質で造形ができるようにすることだ。金属3Dプリンタで出力したものは、造形中に内部に欠陥が生じる場合がある。また、積層造形であることから、表面の仕上がりは従来の金属加工技術に劣る。

井関氏は日本が取り組む金属積層造形の理想形について、「内部の欠陥をなくしながら、従来の金属加工技術と同等の表面仕上げを実現すること」だと述べた。従来と同等の表面仕上げの実現に関しては、既に工作機械メーカー各社が切削加工機に金属3Dプリンタの機能を付加した複合機を提案している。内部の欠陥に対しては、NEDOの2019年度新規事業の中で取り組む。金属蒸気や金属飛沫(スパッタ)、温度分布、粉末材料の敷き詰め方などを観測、計測し、どのような条件が影響して内部の欠陥が発生するのか解明する計画だ。さらに、造形中の高度なモニタリングと、そのフィードバックに合わせて造形を制御するための要素技術を開発する。

現在、3Dプリンタ本体の市場はドイツ企業がリードしており、特許は中国が、論文は米国と中国がシェアを握る。日本ならではの強みを発揮することで、今後の日本勢のシェア拡大に期待するとしている。

関連記事

金属3Dプリンタ活用3つのハードルと日本のモノづくりの今後

金属3Dプリンタ活用3つのハードルと日本のモノづくりの今後

金属3Dプリンタ関連の技術開発が急速に進み、海外を中心に製造事例も聞こえてくるようになった今日、その動きに取り残されないよう、従来の考え方や経験にとらわれない仕事をしていくことが、今後はより重要になっていきそうだ。 金属3Dプリンタ市場は世界的には成長傾向、日本は規模が小さく成長も鈍い

金属3Dプリンタ市場は世界的には成長傾向、日本は規模が小さく成長も鈍い

富士経済は金属3Dプリンタの市場動向の概要について発表。金属3Dプリンタの世界市場について、2017年は622億円で2016年比の124.9%の成長率となる。さらに、2022年には1595億円で、2016年比で3.2倍に成長する見通し。ただし日本においては導入事例が少なく、市場規模も小さく、かつ成長も鈍い。 足し引き自在で効果は無限大! 金属3Dプリンタと切削加工の複合機投入が本格化

足し引き自在で効果は無限大! 金属3Dプリンタと切削加工の複合機投入が本格化

「第27回日本国際工作機械見本市(JIMTOF 2014)」で大きな見どころの1つとなったのが、工作機械と金属3Dプリンタの複合機だ。金属を「足す」3Dプリンタと金属を「引く」切削加工機が組み合わさることでモノづくり現場にどういう価値をもたらすのだろうか。 積層造形に手応えをつかむDMG森精機、2025年には500億円の売上高目指す

積層造形に手応えをつかむDMG森精機、2025年には500億円の売上高目指す

DMG森精機は「JIMTOF2018」において、金属積層造形モデルでパウダーノズル方式とパウダーベッド方式の2機種を紹介。航空機業界や金型修理などの領域で着実に成長を重ねており「2025年には500億円の売上高を目指す」(DMG森精機 取締役社長 森雅彦氏)としている。 金属3Dプリンタ付き複合加工機で主導権を狙うヤマザキマザック、4方式で存在感

金属3Dプリンタ付き複合加工機で主導権を狙うヤマザキマザック、4方式で存在感

ヤマザキマザックは「JIMTOF2016」において、金属3Dプリンタ付き複合加工機(ハイブリッド複合加工機)のラインアップを大幅に拡充。国産技術「マルチレーザー式金属積層技術」を採用したモデルや、ワイヤアーク式金属積層造形技術を採用したモデルなどをラインアップに加え4方式により“足し引き”を実現する。 オークマが参入した金属3Dプリンタの複合機、工程集約の立役者は柔軟なスポット径

オークマが参入した金属3Dプリンタの複合機、工程集約の立役者は柔軟なスポット径

オークマは「JIMTOF2016」において、金属3Dプリンタ機能を備えた複合加工機を出展。ミーリングや旋削、研削加工、焼入れ、金属積層造形などの工程に1台で対応することで工程集約できる利点を訴えた。 金属3Dプリンタの利用領域拡大、自動車部品や航空機部品を狙い大型化

金属3Dプリンタの利用領域拡大、自動車部品や航空機部品を狙い大型化

松浦機械製作所は「JIMTOF2016」において、ハイブリッド金属3Dプリンタ「LUMEX Avance-60」を出展。大型化に対応し、従来の精密製品の金型用途だけでなく自動車部品など幅広い製品ニーズに対応する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

NEDOの井関隆之氏

NEDOの井関隆之氏