大量生産から多品種少量まで、日立の「Lumada」が化学工場をスマート化:スマートファクトリー

日立製作所は、プライベートイベント「Hitachi Social Innovation Forum 2018 TOKYO」において、顧客との協創によって開発を進めている、IoT(モノのインターネット)プラットフォーム「Lumada(ルマーダ)」の化学工場向けソリューションを展示した。

日立製作所は、プライベートイベント「Hitachi Social Innovation Forum 2018 TOKYO」(2018年10月18〜19日)において、顧客との協創によって開発を進めている、IoT(モノのインターネット)プラットフォーム「Lumada(ルマーダ)」の化学工場向けソリューションを展示した。

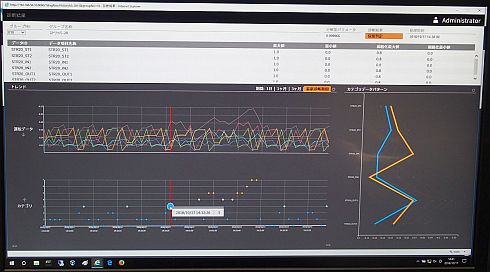

今回展示では、昭和電工のエチレンプラントで実証を経て実用化した、石油化学プラント向けのAI(人工知能)活用予兆診断サービス「ARTiMo(アルティモ)」と、ダイキン工業との協創の第2弾となる、化学品製造工程反応プロセスの品質管理ノウハウをデジタル化する取り組みがあった。

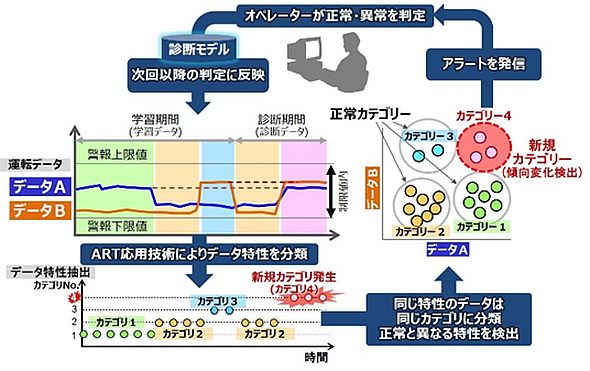

ARTiMoは、一般的な予測モデルを用いた予兆診断システムや人の判断では検知が困難だった、プラントを構成する機器や設備などの複合要因による異常を早期に検知できるサービスだ。あらかじめ正常な状態の化学プラントの運転データを用いて学習しておき、AIのデータクラスタリング技術の1つであるART(適応共鳴理論)により、データの特性に基づくカテゴリーごとに分類。その後、実際の運転データをリアルタイムで監視し、正常カテゴリー以外の新たなカテゴリーが発生したときにアラートを発信して、オペレーターに判断を促す。オペレーターがそのカテゴリーに対して正常/異常を判断することで、さらに学習を重ねられるという仕組みだ。

プラントの予兆診断だけでなく、これまで把握が難しかったプラントの故障要因となるコーキング(固体(コーク)が配管内などに付着する現象)の発生条件を解析することもできたという。「これまでは熟練オペレーターの直感に基づいて判断していたが、それをデータとして予兆を見える化できるようになった」(日立製作所の説明員)という。2018年10月からは、昭和電工の大分コンビナート(大分県大分市)内のエチレンプラントの実業務における運用が始まっている。

より実験室に近い手法で行う多品種少量の化学品生産

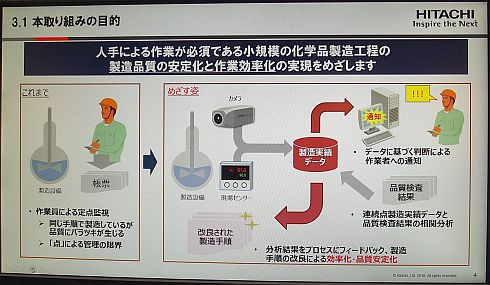

ARTiMoが大規模生産を行うエチレンプラントを対象とする技術なのに対し、ダイキン工業との協創第2弾は、多品種少量の化学品生産プロセスが対象となっている。

同社の淀川製作所(大阪府摂津市)におけるフッ素化学品の生産は、圧力容器や配管、DCS(分散制御システム)から構成される大規模プラントとは異なり、フラスコと撹拌器を用いて合成反応を進めるなど、より実験室に近い手法で行っている。こういったフラスコと撹拌機を用いた合成反応の収率(歩留まり)は、溶液の色の変化や発泡状態に合わせて薬剤を投入するなどのノウハウによって左右されることが多い。

日立製作所とダイキン工業の取り組みでは、4M(Man:人、Machine:設備、Material:材料、Method:方法)の観点で、撹拌器の回転数や溶液の温度といったセンサー情報に加え、フラスコ内部の状態をカメラで監視してデータを収集。液色や泡、攪拌状態の画像データを数値情報に置き換えて、品質との相関性を解析した結果、従来の目視確認では把握できなかった、完成品の品質を左右する定量的な判断基準を確立でき、不良率低減、生産性向上の見通しが得られたという。

2018年10月からはこの成果の共同実証に入る。2019年1月には、実業務への適用を始めたい考えだ。「ダイキン工業とは、ろう付け作業の熟練技能を伝承するための取り組みで成果が出ており、今回の多品種少量の化学品生産プロセスは、熟練技能伝承という枠組みの第2弾となる」(日立製作所の説明員)としている。

関連記事

それでも製造業にとって“スマート工場化”が避けては通れない理由

それでも製造業にとって“スマート工場化”が避けては通れない理由

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第25回となる今回は「そもそもスマート工場化って必要なの?」という点について考察してみたいと思います。 化学プラントでのAI活用、三井化学は15年前から取り組んでいた

化学プラントでのAI活用、三井化学は15年前から取り組んでいた

NTTコミュニケーションズの「IoT×AI 最新動向勉強会」に、三井化学の十河信二氏が登壇。同社の化学プラントにおけるIoTやAIの活用について説明した。ディープラーニングによる化学プラントの品質予測の共同研究結果を紹介し「15年前に当社が取り組んだニューラルネットワーク技術は確実に進化している」と述べた。 人工知能でタイヤ成型工程の生産性を2倍に、ブリヂストンが進めるICT工場

人工知能でタイヤ成型工程の生産性を2倍に、ブリヂストンが進めるICT工場

タイヤ大手のブリヂストンはタイヤの生産性の向上に向け、ICT(情報通信技術)や人工知能技術を搭載した新たな生産システムを導入した。タイヤ成型工程において15〜20%の生産性向上を実現できたという。 プラントでも加速するIoT、ハネウェルが「つながる工場」訴求

プラントでも加速するIoT、ハネウェルが「つながる工場」訴求

ハネウェルジャパンは横浜市内でパートナーイベント「2017 ジャパンテクノロジーサミット」を開催し、プロセスオートメーションにおける「つながる工場」化を訴えた。 プロセス産業でも進む「デジタルツイン」、早ければ2022年にも実現

プロセス産業でも進む「デジタルツイン」、早ければ2022年にも実現

インダストリー4.0やスマートファクトリーの取り組みは、組み立て系製品だけでなく、石油、化学、食品/飲料といったプロセス系製品も対象になっている。プロセス産業への「デジタルツイン」の適用を目指すシュナイダーエレクトリックは、2022〜2025年に実現できると想定している。 鉄鋼製造はスマートファクトリーとの相性抜群、JFEが取り組む製造データ活用

鉄鋼製造はスマートファクトリーとの相性抜群、JFEが取り組む製造データ活用

技術商社のマクニカは2018年7月12〜13日、ユーザーイベント「Macnica Networks DAY 2018」を開催。その2日目にはJFEスチール スチール研究所 計測制御研究部 主任研究員(副部長)の茂森弘靖氏が登壇し「データサイエンスによる鉄鋼製品の品質管理の革新〜多工程リアルタイムセンシングデータの活用による価値の創出〜」をテーマに、局所回帰モデルを用いた鉄鋼製品の品質設計と品質制御により、品質向上や製造コストの削減を達成した事例を紹介した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 工場を“ひらく”イトーキの共創拠点始動、新ワークチェア「SHIGA」開発秘話

- “熟練作業者の目”を再現 中堅製造業向けの状況認識AI「メニナルAI」とは何か

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- ベトナムに新たな金属加工拠点、単品から中ロットまで対応

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 200nm以下の深紫外域を直接撮像する独自のUVセンサー搭載カメラ

コーナーリンク

「ARTiMo」の異常検知の仕組み(クリックで拡大) 出典:日立製作所

「ARTiMo」の異常検知の仕組み(クリックで拡大) 出典:日立製作所