化学プラントでのAI活用、三井化学は15年前から取り組んでいた:スマートファクトリー(1/3 ページ)

NTTコミュニケーションズの「IoT×AI 最新動向勉強会」に、三井化学の十河信二氏が登壇。同社の化学プラントにおけるIoTやAIの活用について説明した。ディープラーニングによる化学プラントの品質予測の共同研究結果を紹介し「15年前に当社が取り組んだニューラルネットワーク技術は確実に進化している」と述べた。

NTTコミュニケーションズは2016年10月31日、東京都内で報道陣向けに「IoT×AI 最新動向勉強会」を開催。三井化学 生産技術本部 エンジニアリングセンター 設備技術G PSE技術T チームリーダーの十河信二氏が登壇し、同社の化学プラントにおけるIoT(モノのインターネット)やAI(人工知能)の活用について説明した。

工場でのオートメーションは、大まかに組み立て系のファクトリーオートメーション(FA)と、化学品などを合成するプロセスオートメーション(PA)に分けることができる。三井化学ではPAで生産する化学品の他、フィルムタイプの製品などはFAで生産している。

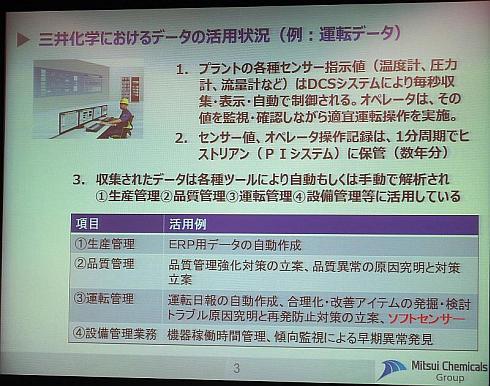

十河氏はまず、PAを用いるプラントでの化学品生産におけるデータ活用状況について説明した。プラントの各種センサー指示値は、DCS(分散制御システム)により毎秒収集/表示/自動で制御されている。オペレータはその値を監視/確認しながら適宜運転操作を行う。これらのセンサー値、オペレータの操作記録は、1分周期でヒストリアン(Plant Informationシステム)に保管される。「通常は数年分、多い場合は十数年分保管していることもある」(十河氏)という。

収集したデータは生産管理、品質管理、運転管理、設備管理などの各種ツールに用いられている。十河氏は、これらの中から、運転管理に用いている「ソフトセンサー」を紹介した。

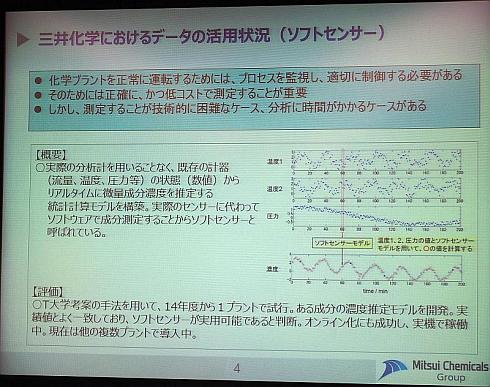

ソフトセンサーとは、実際の分析計を用いることなく、統計計算モデルによって既存の計器の状態からリアルタイムに微量成分濃度を推定する技術のことだ。実センサーに代わってソフトウェアで成分測定することから「ソフトセンサー」と呼ばれている。十河氏は「化学プラントを正常に運転するにはプロセスを監視し、適切に制御する必要がある。そのためには正確かつ低コストの測定が重要になるが、測定が技術的に難しい場合、分析に時間がかかる場合がある。ソフトセンサーはそういった場合に活用できる」と語る。

実際に、東京大学が考案した手法を用いて、2014年度から1プラントで試行。ある成分の濃度推定モデルを開発した。実績値との一致性も高かったことから、現在は複数のプラントに導入されているという。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- 工場を“ひらく”イトーキの共創拠点始動、新ワークチェア「SHIGA」開発秘話

- ヤマ発は2026年の関税影響額が3倍に、コスト構造改革で米国事業立て直し急ぐ

- ドイツの生産拠点に訓練施設開設、DMG森精機が人材育成を強化

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- “熟練作業者の目”を再現 中堅製造業向けの状況認識AI「メニナルAI」とは何か

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- ベトナムに新たな金属加工拠点、単品から中ロットまで対応

- 「今後数年は伸びる」ソディックはデータセンター関連好調、発電関連で大型機も

コーナーリンク

三井化学の十河信二氏

三井化学の十河信二氏