古い工場で実現したデジタルツイン、シーメンスが示す“デジタル”の本当の意味:スマート工場最前線(3/3 ページ)

リードタイムを40%短縮、ツールコストを20%削減

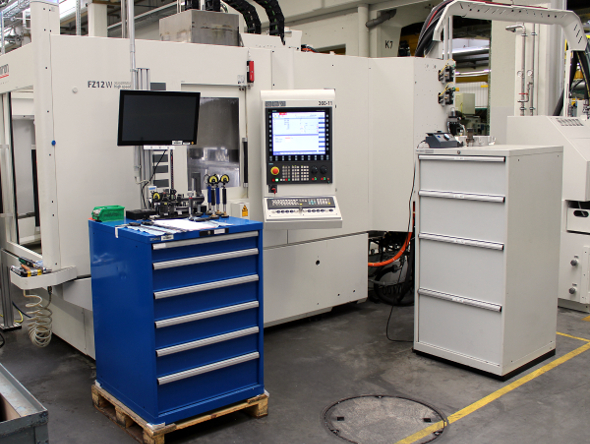

これらの工場全体の一元的な「見える化」の成果により、バードノイシュタット工場では数多くの成果が出ているという。具体的には、生産に関わるリードタイム(スループットタイム)を40%削減することに成功したという。さらに、新しい機械の立ち上げ時間も60%削減できるようになり、効率的な運用ができるようになったことで工具などの工作機械で使うツールコストについても20%削減できたという。

これらの成果については、少量多品種製造を余儀なくされるサーボモーター工場では大きな成果をもたらすものである。「製品の個別化と品質の向上、効率化、スピード、柔軟性は工場として大きなテーマとなっていた。これらをデジタル化により改善できることが証明されている」と説明員は語っている。

デジタル化で日本の製造業として考えるべき点

ただ、この目覚ましい成果が、日本の製造業の工場に当てはめて得られるかというと評価が難しい点もある。バードノイシュタット工場が「デジタルエンタープライズ」ソリューションを導入したために見えた数値では、機器によっては設備稼働率が20%台のものも多く存在し、理由の不明瞭な非稼働時間が数多く存在していることが見て取れた。さらに工場現場を見ると、止まっている機械の多さや仕掛かり在庫が乱雑に山積みされている様子も見られ、日本の製造現場であれば、課題とされる点が数多く散見された。つまり、現状の製造現場で実現できていることだけに限れば、日本の製造現場の方が優れている点が多いのだ。

この点だけを見ると「デジタル化は必要ない。従来の生産改善で十分」という話になりがちだが、果たしてそうだろうか。バードノイシュタット工場は、基本的には生産情報や設計情報の全てを一元的につなぐ取り組みを進めている。これらをつなぎ合わせることで、従来は見えなかった工程間の改善などにも活用することが可能となる。

そもそも生産改善についても「標準」を定めることから全てが始まる。その基準数値を決めた「標準」に対して、改善のアプローチを進めていくことが基本である※)。その基準となる数値を取得し、比較や分析を行うツールが「デジタル化」の第1段階の成果なのである。バードノイシュタット工場はそのオートマティックな取り組みを開始している。現状でよいと考えるのか、対応が必要と考えるのか、判断が分かれるところである。

※)関連記事:「標準時間」とは何か?

関連記事

インダストリー4.0は実装段階と訴えるシーメンス、マインドスフィアも新フェーズ

インダストリー4.0は実装段階と訴えるシーメンス、マインドスフィアも新フェーズ

シーメンスはハノーバーメッセ2018において、プレスカンファレンスを開催し、インダストリー4.0が既に実装段階に入っており、成果を残していることを強調。合わせて、同社の推進する産業用IoT基盤「マインドスフィア」の進捗状況と、TSNなど新たな技術への取り組み状況を紹介した。 産業用IoTのOS目指す「マインドスフィア」の現在地

産業用IoTのOS目指す「マインドスフィア」の現在地

工場など産業領域でのIoT活用には大きな注目が集まっているが、個々の企業でこれらのデータ収集、蓄積、活用の基盤を開発するには負担が大きい。こうした課題を解決する“産業用IoTのOS”を目指すのがシーメンスのIoT基盤「MindSphere(マインドスフィア)」である。開発責任者および日本での責任者の話を通じて現在地を紹介する。 いまさら聞けない「デジタルツイン」

いまさら聞けない「デジタルツイン」

デジタルツインとは何か? 注目を集めるようになった背景や事例、製造業にもたらす影響などを取り上げ、デジタルツインについて分かりやすく解説する。 スマートファクトリー化で進む“モノづくり”の融合

スマートファクトリー化で進む“モノづくり”の融合

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第22回となる今回は「スマートファクトリー化で進む“モノづくり”の融合」をテーマに、製造と設計の変化について説明します。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク