トポロジー最適化、なぜ今なの? 寸法最適化や形状最適化との違いは?:トポロジー最適化とは何か(1)(2/2 ページ)

トポロジー最適化(位相最適化)

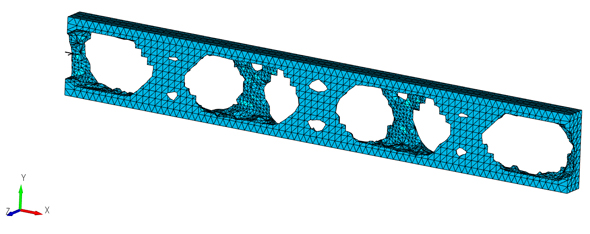

そして最後がこのシリーズの主役である「トポロジー最適化」です。日本語では「位相最適化」ともいいます。で、「トポロジー最適化で何が変化するのか」というと「トポロジー」そのものなんですが、「部品の材料の密度」と言い換えてもよいでしょう。そのため、もともとは一枚板だったはずのものに穴が開いたりなど、最初の形状とは似ても似つかない突拍子もない形状が出来上がったりするのです。

で、さっきのモデルでトポロジー最適化してみました。

設定に慣れていなくて、自分が思ったようにはならなかったのですが……(すみません)、少なくとも形状最適化との違いはお分かりになると思います。

トポロジー最適化は、「何かを作る最も初期の段階で、全く自由に新しい発想で形状を探っていきたい」という段階で有効でしょう。トポロジー最適化によって求められた形状をベースにして、さらに設計者がパーツの形をつめていくということが自然に思えます。

前述しましたが、設計がだいぶ固まってきた段階でトポロジー最適化を使っても、その結果の扱いに苦慮するなんてこともあるかもしれません。

最適化ツールを使う意味とは

最近は3D CADに加えて、CAEツールも高機能でありながら安価なものが登場したことで、より最適な構造をあらかじめシミュレーションを使いながら検討することができるようになりました。

これは素晴らしいことですが、基本的にCAEによる構造解析はプロセスとしては「形状を作った後の作業」になります。つまり、「最適かもしれない形状はあらかじめ設計者が考えて、本当にそれで良いのかどうかを検証する」というものになります。それでよければ前に進むし、駄目なら手直しして再度検討するというものです。

もちろん、「物理的な試作(モノ)を作ってから試験する」というのを繰り返すよりは効率がよいのですが、もともとの形状の発想については、その設計者の知識や経験に限定されてしまいます。つまり、そもそもが「本当にそれがベストなのか」、あるいは「ベストに近いものであるかどうか」の保証はどこにもありません。もちろん、無限の検討時間があれば状況は違うのかもしれませんが、いずれにしても、かなり限定された状況からのスタートになります。

さらに、CAEを使うプロセスには、求められた解析結果を適切に解釈した上で、設計している部品の形状に反映させる必要があります。この部分をハードルに感じる方もいらっしゃるようです。

また既成の概念にとらわれる危険性もあります。ベテランと言えども経験のあまりない分野の設計であればこれまでのスキルが生かせないこともあります(スーパーベテランの技術者の方になると解析などしなくても、モノを見れば応力の流れまで見える方がいるとかいないとか……。私には見ることはかないません)。

一方、設計最適化ツールを使えば、「製品設計を本格的に始める前に、アップフロントで形状を検討し、そこからスタートできる」ようになります。さらに、さまさまな条件を与えて、幾つものバリエーションをあらかじめ知っておきながら設計をスタートすることも可能になります。

ということで、第1回はプロローグということでこの辺にしておこうと思います。次回以降は、実際にソフトを扱ってみたり、ソフトウェアメーカーの最新の情報を入手したりして、独自に検討してみたり、経験者の話を聞いて勉強してみたり、あるいは私自身がソフトを触りながら発見をしたみたり、などさまざまな視点からトポロジー最適化を扱っていこうと思っています。では〜!(次回に続く)

Profile

水野 操(みずの みさお)

1967年生まれ。mfabrica合同会社 社長。ニコラデザイン・アンド・テクノロジー代表取締役。3D-GAN理事。外資系大手PLMベンダーやコンサルティングファームにて3次元CADやCAE、エンタープライズPDMの導入に携わった他、プロダクトマーケティングやビジネスデベロップメントに従事。2004年11月にニコラデザイン・アンド・テクノロジーを起業し、オリジナルブランドの製品を展開。2016年に新たにmfabrica合同会社を設立し、3D CADやCAE、3Dプリンタ関連事業、製品開発、新規事業支援のサービスを積極的に推進している。著書に著書に『絵ときでわかる3次元CADの本』(日刊工業新聞社刊)などがある。

関連記事

トポロジー最適化、なぜ今なの? 寸法最適化や形状最適化との違いは?

トポロジー最適化、なぜ今なの? 寸法最適化や形状最適化との違いは?

本連載「トポロジー最適化とは何か」を通して、設計の中でトポロジー最適化をどのように生かしていけるのかを探求しつつ、少しでも記事を読んでくださる皆さまのお役に立ちたいと思っています。 「トポロジー最適化」「メッシュレスCAE」とは何か――最新のCAD・CAE動向

「トポロジー最適化」「メッシュレスCAE」とは何か――最新のCAD・CAE動向

機械メーカーで3D CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回はCAEの最新技術について紹介する。 トポロジー最適化だけじゃない、将来はIoTでコンピュータが自発的にデザイン

トポロジー最適化だけじゃない、将来はIoTでコンピュータが自発的にデザイン

オートデスクは同社が研究中である新モデリング技術のジェネレーティブデザイン(自己生成的デザイン)について、概要やパートナーとの開発事例について紹介した。同社の新しいオフィスのレイアウト検討でも、研究の一環としてジェネレーティブデザインを利用した。IoTの仕組みで取得したビッグデータも活用できるよう研究中だという。 ジェネレーティブデザインって何? Fusion 360のエバンジェリストに聞いた

ジェネレーティブデザインって何? Fusion 360のエバンジェリストに聞いた

「Fusion 360」のジェネレーティブデザインとトポロジー最適化の違いがよく分からないので、オートデスクに行って、Fusion 360のエバンジェリストの藤村祐爾さんに会って話を聞いてきた。 まだ形状のない設計初期で、設計要件と製造性を考慮した形状を自動生成する技術をCreoで

まだ形状のない設計初期で、設計要件と製造性を考慮した形状を自動生成する技術をCreoで

PTCジャパンは2018年12月14日、ジェネレーティブデザイン技術を開発するフラスタムの買収と、CAEベンダーのアンシスとの協業について記者説明会を実施した。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

トポロジー最適化の結果

トポロジー最適化の結果