金属3Dプリンタを中小企業の現場で使える技術に:金属3Dプリンタ(3/3 ページ)

マルエージング鋼の特性を詳細に分析

マルエージング鋼について、さまざまな条件の変化に伴う造形特性の変化などを調べる研究も行っている。マルエージング鋼の材料粉末は積層造形装置メーカーから提供される。だが通常はメーカーからの詳細な条件に応じたデータなどの情報は提供されない。

一方加工する側にとっては、そういった情報が最も重要だと加藤氏はいう。成分の割合や条件を変化させることで、目的に合った物性を得たいと考えるからだ。「材料や工程の条件は、製品の付加価値と直結しているといえる。高い信頼性をもつ製品を作るためには、この辺りのノウハウをしっかり蓄える必要がある。それができなければ競争力を付けることは難しいだろう」(加藤氏)。

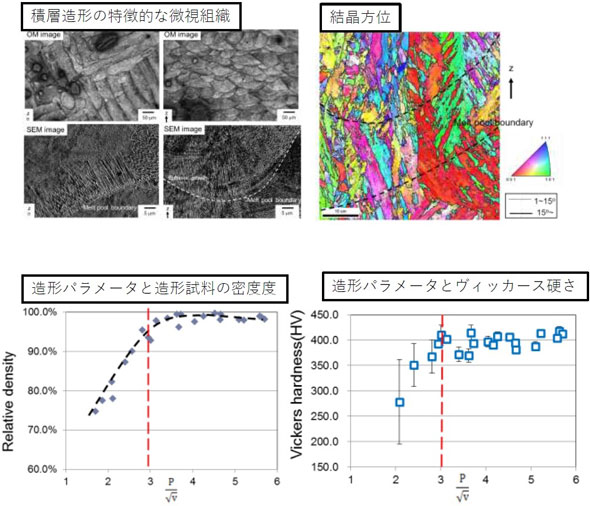

例えば図4のように、各種顕微鏡による微視組織の観察を行うとともに、レーザーの掃引速度や出力の条件と密度の関係を明らかにするなどの知見を得ている。

「このグラフにより経済的、性能的に最適な条件を知ることができる。指標が見えてきているという意味で貴重なデータだ」とあいち産業科学技術総合センター 共同研究支援部 試作評価室の野田正治氏は話す。

目的がはっきりしているのでスピード感がある

石川氏は「県の施設が場を提供することで、中小企業だけではなかなかできないことを実現しようとしている」という。企業にとっては、生産ラインの改善に直結する技術を得ることが望ましい。そのためには実際に現場で試してみることが重要だ。ただし5000万円の装置になると年間10億円の売り上げをもつ企業でも利益以上の価格になる。そのため県の所有する設備を使用してもらい、投資可能か判断できるまでをサポートしている。

またあいち産業科学技術総合センターには各種加工装置や分析装置などがそろっている。例えば樹脂3Dプリンタを使い、透明の樹脂で金型内の配管を可視化したモデルを作って社内の説得に使用するといったこともフォローしているという。

同センターにとってはプロジェクトのメリットを、「技術を各企業の現場で試せることが大きい」(加藤氏)という。またそうしなければ、なかなか実用化にはたどり着かないという。実際に参加企業では、ダイカストマシンに積層造形によるパーツを取り付けて使用し、温度変化を調べたり、成型品の品質について調べたりしている。目的がはっきりしているため、取り組みもスピード感が出ているという。

一方、大学は知見の整理の役割も担う。野田氏は「今は信頼性のあるモノづくりのためのプロセス条件を探っているところ。従来製法との関係はどうなのかといったことを深掘りしていくと、かなり先端的な研究内容になるのではないか」と話す。

はじめに取り組んだところが強い

加藤氏は「協力して取り組めば、製品に結び付くにしろ結び付かないにしろ、何かしらの結果が出る。知見を得られること自体が成果だといえる」と話す。知見を得れば、その後の導入や仕様の際にも生かすことも可能だ。

また自分たちで取り組むので、積層造形技術のよい点も悪い点もすぐに分かる。一般に3Dプリンタは何でもできるといわれるが、表面だけに応力が集中していないか、内部にボイドなど欠陥が入っていないかといったことは、実際に取り組んでみなければ分からない。

「若いプロセス技術なので整理しなければならない点はたくさんある。ただ成熟していないからこそ、それを活用する中小企業自身が使い、技術を吸収していく必要があるだろう。そうすることで本当に現場で使える技術になっていくと思う」(加藤氏)。

なお知の拠点あいち重点研究プロジェクトIIは、ロボット(次世代ロボット社会形成技術開発プロジェクト)、エネルギー(近未来水素エネルギー社会形成技術開発プロジェクト)、材料(モノづくりを支える先進材料・加工技術開発プロジェクト)の3分野に分かれている。紹介した積層造形による金型製造の取り組みは材料分野の研究テーマのうちの1つで、代表機関はメックインターナショナル、事業化リーダーはフジミインコーポレーテッド、研究リーダーは名古屋大学。

プロジェクトには2018年1月の時点で97の製造企業、16の大学、11の研究機関が参加する。第1期は5年の期間で、大学のシーズを企業で実用化するという方針で実施された。現在進行中の第2期(II)では、より産業振興に重点を置いた形で進められている。

プロジェクトの拠点となるのは、2005年日本国際博覧会(愛・地球博)の跡地につくられた「知の拠点あいち」である。同地にはあいちシンクロトロン光センターやあいち産業科学技術総合センターが設置されている。愛知県が所有する高性能の各種装置を集約している。

関連記事

金属3Dプリンタ市場は世界的には成長傾向、日本は規模が小さく成長も鈍い

金属3Dプリンタ市場は世界的には成長傾向、日本は規模が小さく成長も鈍い

富士経済は金属3Dプリンタの市場動向の概要について発表。金属3Dプリンタの世界市場について、2017年は622億円で2016年比の124.9%の成長率となる。さらに、2022年には1595億円で、2016年比で3.2倍に成長する見通し。ただし日本においては導入事例が少なく、市場規模も小さく、かつ成長も鈍い。 金属3DプリンタのEOSが日本法人設立、NDESと共に3Dプリンタ事業強化

金属3DプリンタのEOSが日本法人設立、NDESと共に3Dプリンタ事業強化

NTTデータエンジニアリングシステムズと独EOSは、3Dプリンタを活用した国内アディティブ・マニュファクチャリング事業を強化することで合意した。EOSは事業強化に向け、日本法人を設立した。 金属3Dプリンタの全方位作戦に出るDMG森精機

金属3Dプリンタの全方位作戦に出るDMG森精機

DMG森精機は「3D Printing 2018」に出展し、新たに加えたパウダーベッド方式などラインアップを広げる金属3Dプリンタ製品群をアピールした。 金属3Dプリンタ用アルミ合金ADC12の造形レシピ開発に成功、JISにも準拠

金属3Dプリンタ用アルミ合金ADC12の造形レシピ開発に成功、JISにも準拠

白銅、東京理科大学、キヤノンマーケティングジャパンは、共同で金属3Dプリンタの造形材料を研究し、JIS規格に準じたアルミダイキャスト材料「ADC12」の造形レシピ開発に成功した。 オークマが参入した金属3Dプリンタの複合機、工程集約の立役者は柔軟なスポット径

オークマが参入した金属3Dプリンタの複合機、工程集約の立役者は柔軟なスポット径

オークマは「JIMTOF2016」において、金属3Dプリンタ機能を備えた複合加工機を出展。ミーリングや旋削、研削加工、焼入れ、金属積層造形などの工程に1台で対応することで工程集約できる利点を訴えた。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図4:鉄鋼(マルエージング鋼)の微視組織画像と造形品質・特性評価の結果(提供:名古屋大学)

図4:鉄鋼(マルエージング鋼)の微視組織画像と造形品質・特性評価の結果(提供:名古屋大学) あいち産業科学技術総合センターの野田正治氏

あいち産業科学技術総合センターの野田正治氏