製造業が生み出す地方創生、地域中小企業が取り組むIoT革新:IVI公開シンポジウム2018春(3)(2/3 ページ)

商品在庫低減に向けてRFIDを活用

最優秀賞を受賞したリッチェルはプラスチック製品の企画や製造、販売を行うメーカーで、ベビー用品からペット用品、家庭用品や園芸用品まで幅広い領域でのプラスチック製品を作っている。リッチェルはIVI地域中小企業ネットワークの富山セミナーに参加し、実証実験まで至ったという。

現状の課題と今後の姿についてリッチェル 経営企画課の水野皓一郎氏は「もともと製品アイテム数が多く3600アイテムを展開してきた。この品種数に対しそれぞれ在庫を抱えていたため、在庫量が多く低減が課題となってきた。そのためには需要変動を予測できなければならない。現状は見込み生産としてきたが、今の工程を削減する必要が出てきた」と水野氏は状況を振り返る。

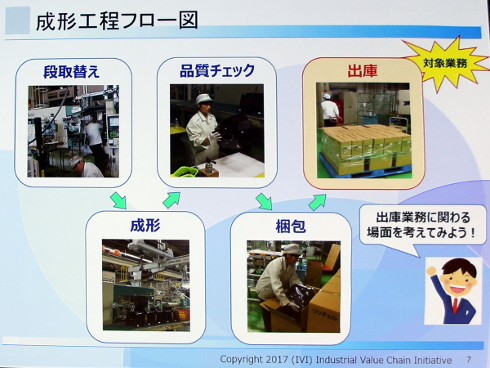

こうした観点で作業を見直した結果、特に出庫作業の手間が大きく、精度が悪いということが見え始めてきた。そこで出庫作業の負担軽減を実現する仕組み構築に取り組んだ。今回は特にその中でも成形工程を対象とした。成形工程のフローは主に「段取り替え」「成形」「品質チェック」「梱包」「出庫」の5つのフローで構成されている。

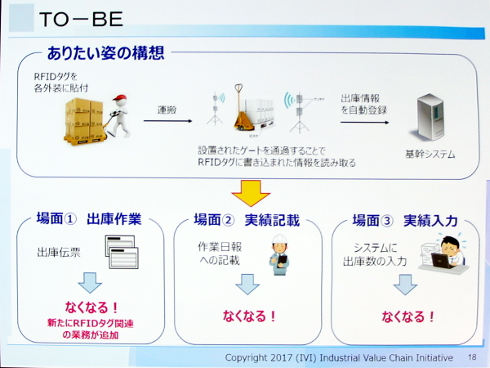

その出庫作業を見てみると、出庫伝票の出力や貼り付けなどで数を把握したり、作業日報やシステムへの実績入力など、全て人手で行っており、数えミスや記載ミス、入力ミスなどが発揮しやすい状況が生まれている。これらをモデル化しフローの構築はできたが、実際にやりたいことは「成形作業者自身が出庫管理なしに自動で出庫管理を行えるようにすることだ。そのための1つの手段としてRFIDタグを活用した」と水野氏は述べる。

目指すべき姿としては、RFIDタグ製品部品の各外装に貼付し、設置されたゲート通過することでRFIDに書き込まれた情報を読むことができる。この情報を自動的に登録し、しょっこ伝票や実績記載、実績入力の手間などを削減しようというものである。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- 元旦に起きた事件

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- 攻撃を受けても止まらない工場へ、現場のサイバーレジリエンスをいかに築くか

- 「今後数年は伸びる」ソディックはデータセンター関連好調、発電関連で大型機も

コーナーリンク