「ものづくり白書」に見る、日本の製造業の強みと弱み:ものづくり白書2017を読み解く(前編)(3/4 ページ)

もう1つの大きな課題「収益率の低さ」

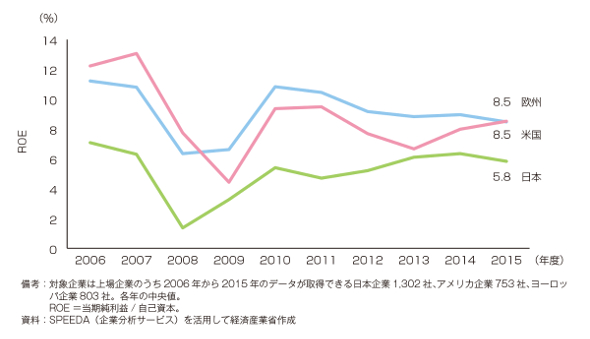

ここまで見てきた「人材不足」の一方で、日本の製造業の大きな課題の1つに「収益性の低さ」が挙げられる。日本、米国、欧州の製造業に属する上場企業の「ROE(自己資本利益率)」を時系列で比較すると、日本の製造業のROE水準は常に低く、2015年では米国、欧州の8.5%に対して、日本は5.8%となっている(図8)。

日本は「製造現場やハードウェア」領域に強みがある。しかし、現状ではその部分だけでは大きな付加価値を得るのは難しくなってきた。これからは、その強みを最大限活用して、より付加価値を付けやすい「ソリューション」を顧客へ提供することが求められている。日本の製造業においては、新しい価値獲得や収益向上を図ることが重要になるといえる。

「ものづくり+企業」へのビジネス変革

収益性の向上に向けては時代に合わせたビジネス変革が必要になる。単に「モノ」を作るだけでは生き残ることが難しい時代となっている。日本の製造業は、技術力などの強みを引き続き強化していくと同時に、ビジネスモデルの変革について積極的な意識や取り組みが必要となっている。2016年版ものづくり白書では、モノづくりを通じて価値づくりを進める「ものづくり+(プラス)企業」になることが必要だと訴えた。

「ものづくり+企業」の取り組みの1つとして「現場の改善活動の深化」がある。具体的には、IoT(モノのインターネット)などのデジタル技術を利用して自社内の生産工程の見える化を実施することが挙げられる。付加価値の獲得や最大化に向けた経営変革に結び付けるべく、IoTをツールとして活用しながら経営層が主体的に推進を図ることが必要だと考えられる。

約3分の2の製造現場でデータを収集しているが……

2017年版モノづくり白書では、経済産業省が行ったアンケート調査に基づき、IoTなどの活用に関する日本の製造業の活用状況と経営変革の取り組みについて、2016年度からの取り組み状況の進捗(しんちょく)なども踏まえて分析している。

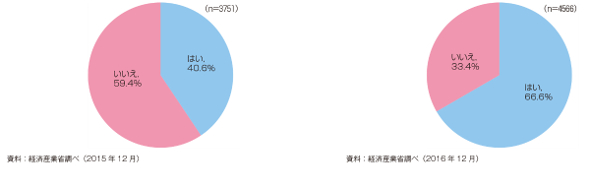

経済産業省が2016年12月に実施した調査では、約3分の2の企業が「製造現場において生産プロセスに関する設備の稼働状況などの何らかのデータ収集を行っている」と回答した。2015年12月に実施した同調査と比較すると、この1年間でその割合が26.0%増加し、自社工場内でのデータ取得の取り組みが大幅に進んだことが分かる(図9)。

図9:生産プロセスにおいて何らかのデータ収集を行っているか(2015年)(左)、生産プロセスにおいて何らかのデータ収集を行っているか(2016年)(右)(クリックで拡大)出典:2017年版ものづくり白書

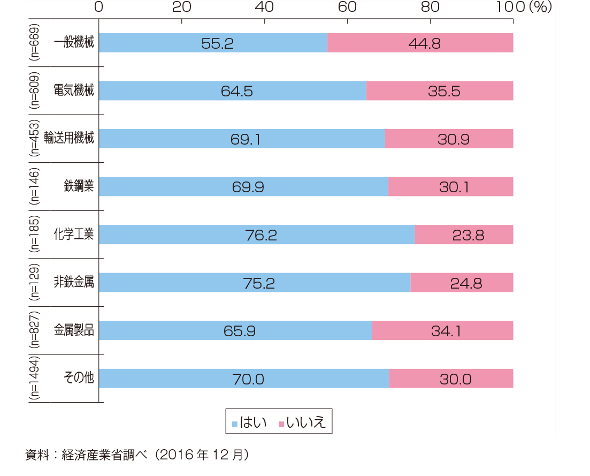

図9:生産プロセスにおいて何らかのデータ収集を行っているか(2015年)(左)、生産プロセスにおいて何らかのデータ収集を行っているか(2016年)(右)(クリックで拡大)出典:2017年版ものづくり白書業種別で見ると、化学工業や非鉄金属などでデータ収集の比率が高く、鉄鋼や輸送機械が続く。一方で、一般機械や電気機械では相対的に比率が低い(図10)。一般機械や電気機械などの組立型産業に比べ、非鉄金属や化学工業などのプロセス型産業での活用が進んでいる。

その理由について、2017年版ものづくり白書では「プロセス型産業の方が、中央制御室などによる一括監視による人の介在の余地が少ないシステムを作り上げていることなどが考えられる」と考察している。

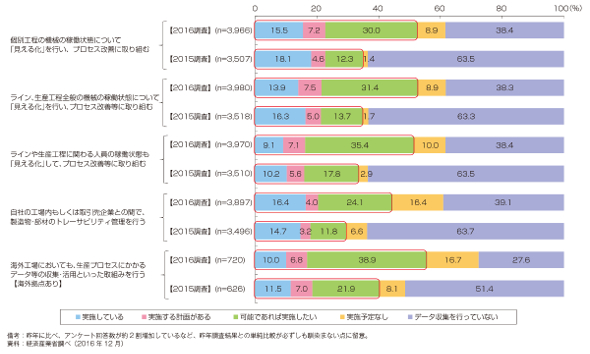

現場でのデータ収集を実施する企業が増える中、「見える化」や「トレーサビリティー管理」など実施段階の割合は2016年から変わっていない。しかし「可能であれば実施したい」という回答の比率が大幅に増加している。データの具体的な活用はこれからだが、データ活用への関心が高まっていることが伺える(図11)。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

コーナーリンク