おいしいと安全の関係式は? サントリーによるスパコンとCFDを用いた品質向上:CAE事例(2/2 ページ)

実験ほどシミュレーションの温度が上がらず

潜熱に関しては、液膜を表現できるEulerian Wall Film機能を使用した。釜に流入させるのは飽和蒸気のため、すぐに配管や釜の内側で熱を奪われて凝結し、液膜が発生すると考えられる。そのため、蒸気配管および釜の内側に液膜モデルを設定した。

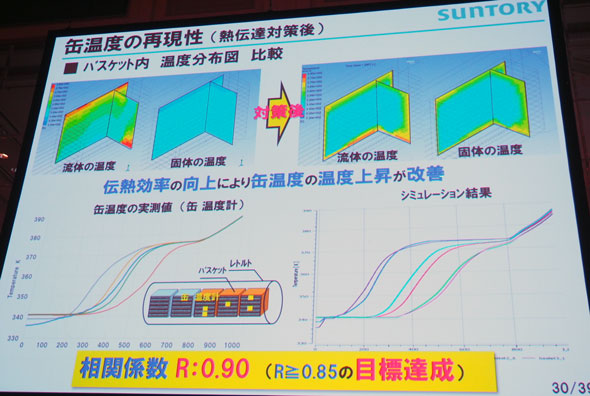

以上の条件で解析を行い、各地点における実測とシミュレーションとの温度推移を比較したが、シミュレーションでは実測ほどに温度が上昇していないという結果になった。バスケットの断面について流体エリアと固体エリアそれぞれの温度分布を確認したところ、それらの温度差が大きく、固体温度がなかなか流体温度に追従していなかった。これにより、「蒸気の熱エネルギーが缶に適切に熱伝達できていないと仮定した」(西井氏)。原因としては、蒸気から缶への熱伝達率が適切ではないか、または缶に接触する際の流体の熱容量が小さいことが考えられた。

対流熱伝達とミスト化を考慮

まず熱伝達率に関しては、蒸気から缶への潜熱に加えて、缶の横を蒸気が横切る際の対流熱伝達を考慮する必要がある。だが今回はバスケットを丸ごとポーラスモデルに変換したため、1つずつの缶の形状が再現されていない。そのため、ポーラスモデルと対流熱伝達の潜熱を組み合わせる新規のユーザー定義関数(UDF)を作成した。

流体の熱容量が小さいことに関しては、釜に蒸気を入れる際に、当初は乾燥空気と蒸気の2層だけを設定していた。だが実際は、蒸気が空気に冷やされるとミスト化し、流体に運搬されるのではないかという仮説を立てた。その場合、水は蒸気よりも熱容量が大きいため、流体の熱容量が向上し、缶に伝える熱量も増加すると考えられる。そこで新規UDFにミストモデルを追加した。

これらの検討を踏まえて解析した結果、流体温度に固体温度が追従するとともに、実際に数点投入している温度トレーサーの値全てが0.90以上

となった(図3)。一方、釜に設置している温度計の温度についても、相関係数が0.93となった。また蒸気が内部を流れる様子についても、実際のトレーサーのデータから想定される流れであったため、実際の流れを再現できたと判断した。

設計検討にFOCUSを利用

実現象の再現性については確認できたが、この解析には非常に時間がかかった。昇温過程を計算するためには770秒の解析が必要だが、流体シミュレーション分野では非常に長い時刻歴解析になる。かといって時間ステップはこれ以上大きくすることはできない。複雑な現象を再現するためにミストモデルや潜熱モデルといった設定も加えており、計算には25.6日掛かっていたという。

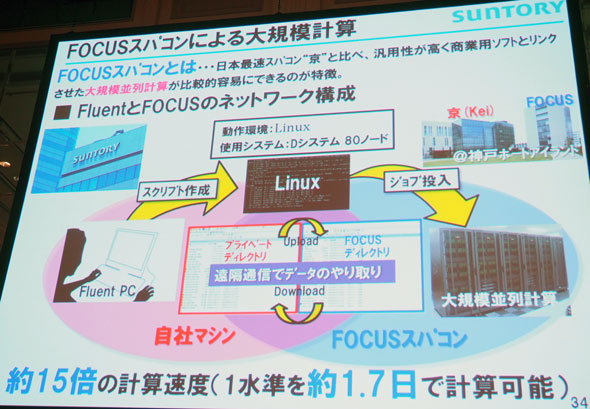

そこで同社では、産業利用向けの計算科学振興財団のFOCUSスパコンを使用した。アンシスのソフトウェアはFOCUSで使用する環境が整えられているため、自社からLinuxでジョブを投げて、結果を取得することができる(図4)。

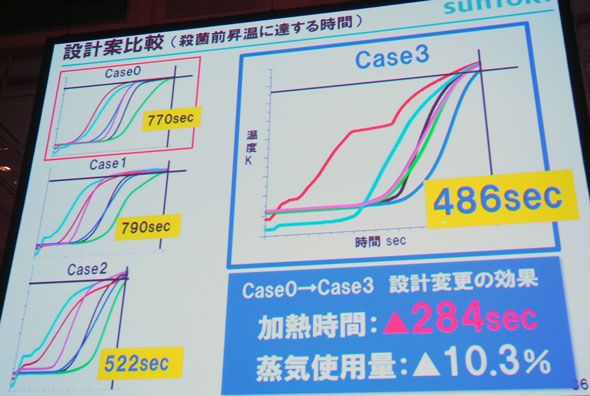

FOCUSの使用により、計算速度は約15倍となり、計算時間を1.7日にまで短縮することができた。境界条件を固定して設計条件を変更し、それぞれの解析結果を比較したところ、殺菌前昇温に達する時間が486秒のケースがあった。「元のケースと比較して、加熱時間は284秒短縮、蒸気使用量は10.3%削減という結果を得た。これにより、品質を維持しながらおいしさが向上できると考えられる」(西井氏)。

また品質管理においては、蒸気の定量化を実現できたことから、殺菌条件の予測精度を向上できると考えられる。最適なレトルト殺菌機の設計も導き出したことから実機への展開も検討しているという。さらに、他の商品へのCFD技術の適用拡大、蒸気使用量の削減、殺菌条件出しの工数の削減も進めていきたいということだ。

関連記事

サンマのイイ感じの焼き加減を解析! おいしさや楽しさを届ける調理器具開発とCAE

サンマのイイ感じの焼き加減を解析! おいしさや楽しさを届ける調理器具開発とCAE

パナソニック アプライアンス社は、キッチン家電をはじめとする製品設計において、CAEをフル活用している。外部スパコンも使い分けながらうまくシミュレーション環境を構築している同社だが、本格活用するようになったのは「とあるトラブル」が原因だった。 FOCUSが専用回線「V-HPC Network」とクラウドストレージを導入

FOCUSが専用回線「V-HPC Network」とクラウドストレージを導入

ヴァイナスがFOCUSと外部データセンターを結ぶための専用回線とクラウドストレージを受注。ここ数年のパブリッククラウドコンピュータの普及に伴った計算機需要の増加に対応するための計算能力向上を狙う。 スパコンとOpenFOAMによるインクジェットヘッド解析の成果――CAEの有効性、認められる

スパコンとOpenFOAMによるインクジェットヘッド解析の成果――CAEの有効性、認められる

セイコーインスツルでは、スーパーコンピュータ(スパコン)とOpenFOAMを使って、インクジェットヘッドの3次元解析をしている。実はスパコンを使う前は、社内でなかなかCAEの有効性が理解されなかったという。そんな中、スパコンに取り組むことになった経緯や、解析事例について話を聞いた。 製造業の“みんなのスパコン”TSUBAMEのCAE利用の取り組みを聞く

製造業の“みんなのスパコン”TSUBAMEのCAE利用の取り組みを聞く

東工大は「みんなのスパコン」と銘打ち、スパコン「TSUBAME」の学外利用を積極的に推進してきた。企業の使いやすさを模索してきた東工大の取り組みや、スパコンが注目されている背景などについて紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図3:缶の温度上昇の再現性(出典:サントリー食品インターナショナル)

図3:缶の温度上昇の再現性(出典:サントリー食品インターナショナル) 図4:FOCUSスパコンにより遠隔通信で解析を実施(出典:サントリー食品インターナショナル)

図4:FOCUSスパコンにより遠隔通信で解析を実施(出典:サントリー食品インターナショナル) 図5:スパコンで複数ケースの検討により、加熱時間および蒸気使用量を削減できるケースを求めた(出典:サントリー食品インターナショナル)

図5:スパコンで複数ケースの検討により、加熱時間および蒸気使用量を削減できるケースを求めた(出典:サントリー食品インターナショナル)