おいしいと安全の関係式は? サントリーによるスパコンとCFDを用いた品質向上:CAE事例(1/2 ページ)

食品の安全とおいしさはトレードオフの関係にある。サントリーは製造工程において安全とおいしさに深く関係するレトルト殺菌機の内部状態をCFDで検証するとともに、スパコンのFOCUSを利用して設計変更の検討を行った。

アンシス・ジャパン主催によるユーザーイベント「ANSYS DAY 2017」が、2017年10月5日にグランドニッコー東京 台場で開催された。その事例発表の中で、サントリー食品インターナショナル MONOZUKURI本部 品質保証部の西井進一郎氏が登壇。「CFDシミュレーションによる真の“All for the quality”への挑戦」のタイトルで、レトルト殺菌機へのCFDの適用により、安全を確保しながらおいしさを向上させるための取り組みを紹介した。

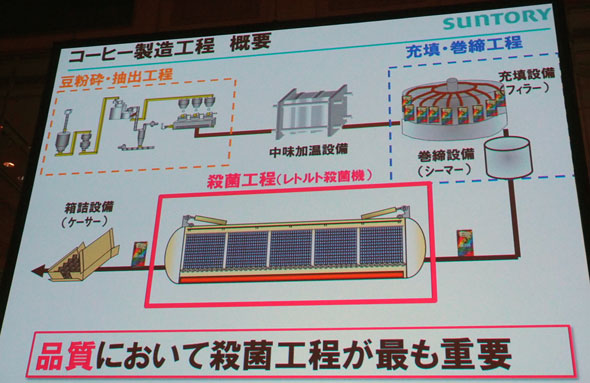

西井氏は、缶コーヒーの製造工程を例に、CFD適用の取り組みを紹介した。缶コーヒーの製造工程は、図1のようになっている。まず豆を粉砕してコーヒーを抽出し、缶に充填して巻締めにより密封、続いてレトルト殺菌機(高温・高圧殺菌機)と呼ばれる設備に運ばれる。この設備での工程が、品質管理においては最も重要になる。それは、レトルト殺菌機が「重要管理点(CCP:critical control point)」を有しているためだ。CCPは食品製造工程の品質管理において、危機要因を管理するためにモニターされるポイントである。

同社の大型の殺菌機は、直径2m、長さが8mとなる。コーヒー缶はバスケットと呼ばれる鉄かご1つにつき約8500缶入れられ、これが5つ、つまり約4万3千缶が、同時に飽和蒸気によって加熱殺菌される。

高熱殺菌とおいしさはトレードオフ

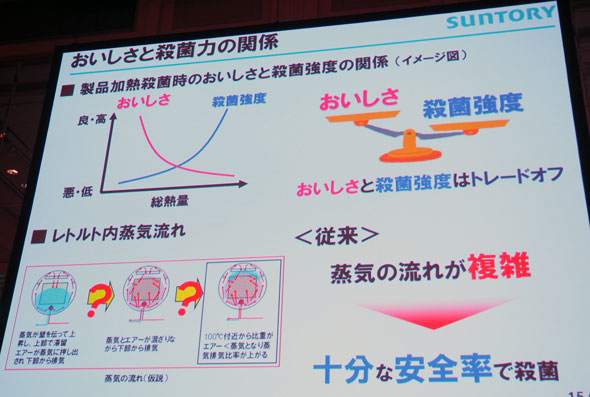

製品に与えられる総熱量が大きいほど、殺菌力は高まる。一方、加熱するほど風味は損なわれる。そのため両者はトレードオフの関係にあると考えられる(図2)。おいしさを向上させるためには総熱量は極力減らした方がよいが、今までレトルト釜内部においてどのような現象が起こっているのかはよく分かっていなかった。そのため安全率を大きく取ってレトルト殺菌を行わざるを得なかった。

一方、レトルト殺菌機を使用する際には、変更点があるたびに殺菌条件出しをする必要がある。検証の際には、無数のテスト缶列の中に温度や圧力を測るトレーサーを仕込み、何度か実験を繰り返して殺菌条件を導いている。この人件費や商品および包材、生産ラインの停止などにより、1回の条件出しごとに数百万円が掛かっているという。

そこでサントリーでは、CFD技術を活用することによって内部の物理現象を見える化し、安心・安全な品質を保ちながらおいしさを向上させることと、実機による殺菌条件検証のコストを低減させることを狙った。

複雑形状と相変化が難関に

CFD環境については、アンシスのANSYS Fluent、ソルバーは3D Transient、8コアのHPCパックを使用した。解析結果の妥当性の評価については、蒸気を使用する時間をターゲットとし、シミュレーションと実測の温度相関がどれくらい取れるかに着目した。相関係数が0.85以上を目標値として設定した。

このテーマは当初はハードルが高いと考えられたという。理由は、モデル形状が非常に複雑であること、そして水の相変化を考慮する必要があることによる。レトルト釜の内部には、配管や蒸気孔、バスケット、大量の缶が配置されている。また、飽和水蒸気が増えると蒸気が凝結して液体への相変化が生じる。この2点について、いかに実現象を精度よく工夫して再現していくかが今回のカギとなったという。

バスケットはパンチングされた鉄製の箱のような形状のため、実物通りにモデリングするとソフトが動かなくなってしまう。そこで、モデルの精度を保ちつつ簡略化するために、ポーラスモデルを導入した。

メッシングにおいては、下部に通る蒸気配管が最も苦労したという。配管の長さは10mほどになることに対して、蒸気が出る穴の大きさは50mmと寸法差が非常に大きい。ロバスト性に懸念があるため、最終的には穴の形状を元の丸形から長方形に変更した。またメッシングの後、計算コストを抑えるためにFluentの設定でメッシュを六角形に変更した。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 製造業“現場あるある”かるた<あ行:結果発表> 秀逸作品ぞろいで審査難航!?

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 【レベル9】アセンブリ図面を作成せよ!

- 3Dプリンタ製の型を活用した、回せるネジ型チョコレートの取り扱いを開始

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【調査レポート】設計・解析業務におけるAI活用の現実と課題

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう

サントリー食品インターナショナル MONOZUKURI本部 品質保証部の西井進一郎氏

サントリー食品インターナショナル MONOZUKURI本部 品質保証部の西井進一郎氏 図1:缶コーヒーの製造工程。レトルト殺菌機が品質管理において最も重要となる(出典:サントリー食品インターナショナル)

図1:缶コーヒーの製造工程。レトルト殺菌機が品質管理において最も重要となる(出典:サントリー食品インターナショナル) 図2:おいしさと殺菌力のトレードオフ(出典:サントリー食品インターナショナル)

図2:おいしさと殺菌力のトレードオフ(出典:サントリー食品インターナショナル)