完全自動化で生産ラインの人員9割減、京セラが目指す生産競争力:メイドインジャパンの現場力(12)(2/2 ページ)

生産ラインの10人のオペレーターが1人に

具体的に、完全自動化ラインはどのように実現したのだろうか。トナーの生産は主に以下の手順で行われる。

- トナーコンテナを射出成型機により成形

- 検査

- 搬送

- トナーの充填

- 各種部材の取り付け

- 検査

- 梱包

- 必要部材と一緒に箱詰め

従来の生産ラインも「成形」や「充填」などの主要な生産工程は専用の装置で自動化して行っていた。しかし、自動化が難しかったのが「検査」や「部材の取り付け」など、その間の工程だ。

植原氏は「トナーの生産ラインには10人の作業員が必要だった。その内約半分がトナーの口にシールを張り付けたり、ふたを閉めたりするような、サブアセンブリーや部材の取り付けなどの工程にかかっていた。これらの作業は微妙なさじ加減が必要で従来は費用対効果の面で完全自動化が難しい領域だった」と述べている。

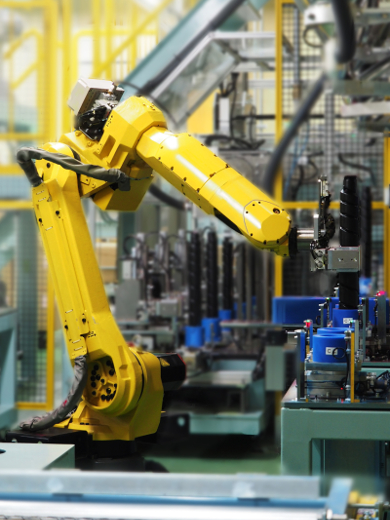

新たな自動化ラインでは、これらの工程を産業用ロボットを活用し自動化することに成功。従来も産業用ロボットそのものは活用していたが、産業用ロボットや自動化設備に最適化した生産ラインとすることで間の人手工程を全て排除することに成功した。

最終的に、10人いた作業員は1人となり10分の1に削減することに成功。作業員は基本的に部品や部材の投入や確認作業だけを行う形となっている。

今回完全自動化ラインを稼働させたのは、1ラインだが、第7工場には6ライン分のスペースが用意されている。今後は、生産量拡大に合わせて無人化ラインを拡大し効率的な生産拡大を進めていく方針である。「生産作業そのものは無人化に成功している。生産スピードそのものは従来と大きく変わらないが、作業員が10分の1になり、24時間稼働を可能としつつ品質の安定化を確保できている。2020年までに生産量を2倍に拡大する目標を示す中、今後人員を大きく増員しなくても生産量を効率的に増やすことが可能になる」と植原氏は述べている。

さらに完全自動化ラインにより生産性を向上させたことで「中国など海外で生産するよりもコスト競争力がある状態を作ることができた」(植原氏)と国内生産の新たな可能性についても示唆した。

今後はスマートファクトリー化も推進

現在でも生産管理システムなどを活用しているが、今後は自動化ラインからの情報をより多く活用し、品質やラインの稼働状況など工場内のさまざまな情報を見える化できるようにしていく方針。収集したデータを自動的にフィードバックするなど、製造業におけるIoTを活用したスマートファクトリーへの取り組みを広げるという。

「現場だけの見える化や、モノの動きを把握する生産管理システムについては現在も活用しているが、これらの情報を統合的に管理できるような仕組みを作っていきたい。製造系、生産技術、情報システム系が一体で取り組んでいく。まずはIoTを活用し設備の稼働状況をセンターからでも監視でき、安定的に稼働できるような仕組みに取り組みたい」と京セラドキュメントソリューションズ 玉城第2製造部責任者 林泰弘氏は述べている。

関連記事

売上高2兆円を目指す京セラ、工場のスマート化で生産性倍増目指す

売上高2兆円を目指す京セラ、工場のスマート化で生産性倍増目指す

京セラは東京都内で2016年度業績と2017年度の経営方針について説明した。 働くロボットの森――ソーラーフロンティア、量産効率で勝つ21世紀型国内工場の姿

働くロボットの森――ソーラーフロンティア、量産効率で勝つ21世紀型国内工場の姿

大量生産モデルでは日本の製造現場は中国やASEANに勝てない――。そんな通説に真っ向から挑んでいる太陽電池メーカーがある。ソーラーフロンティア宮崎第3工場(国富工場)だ。ロボット化と人手によるバランスを追求した新たな国内工場の姿を小寺信良がお伝えする。 自動化に遅れたカシオ計算機が描く、現実的な「スマート工場」構想

自動化に遅れたカシオ計算機が描く、現実的な「スマート工場」構想

カシオ計算機は、新興国の人件費高騰や人手不足などが進む状況を踏まえ、生産革新に取り組む。ロボットを活用した自動化を推進するとともに、工場間を結んだスマートファクトリー化にも取り組む。同社 執行役員 生産資材統轄部長の矢澤篤志氏に話を聞いた。 「アメーバ経営」とは何か

「アメーバ経営」とは何か

グローバル競争の激化により多くの日系製造業が苦しむ中、にわかに注目を浴びているのが「アメーバ経営」だ。京セラをグローバル企業に押し上げ、会社更生法適用となったJALを復活させた原動力は何だったのか。本連載では、「アメーバ経営とは何か」を解説するとともに、その効果を示す事例としてJAL整備工場での変化について紹介する。第1回となる今回は「アメーバ経営」そのものを紹介する。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 いまさら聞けない産業用ロボット入門〔前編〕

いまさら聞けない産業用ロボット入門〔前編〕

日本は「ロボット大国」とも呼ばれていますが、その根幹を支えているのが「産業用ロボット」です。それは世界の産業用ロボット市場で圧倒的に日本企業がシェアを握っているからです。では、この産業用ロボットについてあなたはどれくらい知っていますか? 今やあらゆるモノの製造に欠かせない産業用ロボットの本質と基礎を解説します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク