さまざまな要素が絡み合う、産業機械の不具合発生と品質確保の話:3D設計推進者の眼(24)(3/3 ページ)

装置の信頼性・耐久性

装置の品質に関わる問題ですが、装置が突然止まってしまったということが起こったらどうなるでしょう。お客さまの生産性に著しい損害を与えることとなります。

その原因ですが、装置起因としては、以下のようなことが挙げられます。

- 部品選定上の問題

- 詳細設計時における剛性上の問題・熱による問題

- その他 ソフトウェアのバグ

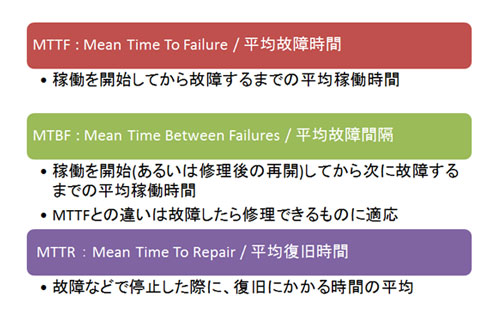

皆さん、以下の図の内容はご存じですか。

装置によっては、お客さまからの要求仕様書に提示されていることがあります。装置はもちろんですが、装置を構成する部品に対して満足していることが必要です。詳細設計者は機器選定において、装置仕様に対して仕様が満足していることを検証した上で、これらの信頼性を満足していることを確認する必要があります。

これらの内容は、お客さまとの関係が強い装置納入担当者、調達先との関係の強い調達部門、社内の品質管理部門、メンテナンス部門の方々が、「壊れやすい」「壊れにくい」また定量的な情報を持っていることが多くあります。

選定における検証としてこれらの部門の方々の情報・知識・経験も必要となります。詳細設計において、部品の剛性が仕様上十分であることの検証は必要です。また、安全率という考えも必要です。

「ゾウが乗っても壊れない」ではなく、部品コストと納期、品質のバランスの良い最適化された部品形状であり、ユニットであり、装置であることが必要です。剛性が不十分であったためにお客さまが使用しているさなかに、保証期間中で壊れることは許されません。

私の経験では、高精度装置、微細製品を製造する装置において、温度の影響を受けることが増えています。以下にまとめます。

温度の問題

- 装置環境・装置自身による熱による装置自身の熱膨張による経時変化

- 装置環境・装置自身による熱による材料の変化:粘度への影響、材料使用期限への影響、ポットライフ(pot life:可使時間)と呼ばれる2液型の液状樹脂材料などで、樹脂を調製してから品質を満足した上で使用できる時間

- 熱膨張による変形

製造プロセスでは熱や紫外線やレーザーなど熱を発する光源を使用します。製品や材料が軽薄化・微細化・高精度化していく上で温度影響は小さくありません。装置の多軸化が進み、それらのコントローラーなどの熱源が増えています。

これらの熱の影響を検討する上では、剛性上の問題を含め、CAEは有効な手段です。また、検証時には、熱問題に詳しい人、材料に詳しい人、プロセスに詳しい人の参加が必要です。次にソフトウェアですが、ソフトウェアに対する要求は強まる傾向にあり、これは、PC系でもPLC(programmable logic controller)でも変わりはありません。

ソフトウェアには、バグ(bug)が存在します。このバグにもタイプはあります。私はソフトウェア設計者ではありませんが、メカ設計者の立場からは次のような内容に見えます。

バグとは

- 論理的な間違い

- 誤記

- フェイルセーフ(fail safe)の問題(誤操作・誤動作による障害が発生した場合、常に安全側に制御すること):オペレーターによる操作ミス(誤操作)機器故障時、機器の異常・故障(誤動作)

- その他:ポイント登録ミス、アナログ機器設定の問題

これらの問題をなくすために、デバッグ(debug)を行います。オペレーターによる操作ミスというのは、厄介だと私は考えます。ソフトウェア設計者の予想もしなかったような操作を行うことがあり得るためです。

例えば、装置をエラー復旧時の再起動操作を誤る、装置からワーク(材料)の給材要求や除材要求が発生した際の手順を間違えた、予想しがたい状況で非常停止ボタンを押してしまったなどということが起こり、そこから装置の「ダンマリ」といわれる装置が動かない状況になったりすることがあるからです。

これらの問題を未然に回避するには、ソフトウェア設計担当者だけではない、さまざまな視点での検証が必要です。またこれらの試験を実際の装置で行うと、装置を破損する可能性があります。そのため仮想試験は有効な手段です。仮想検証であれば装置はぶつかっても壊れることはありません。

さまざまな検証を行う上では、社内のさまざまな人の参加が必要です。次回に話は続きます。

関連記事

「実機レスによりデバッグ完了期間が1週間短縮」は大きいといえるのか

「実機レスによりデバッグ完了期間が1週間短縮」は大きいといえるのか

機械メーカーで3D CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は、フロントローディングとはどういうことなのか、実機レスデバッグの試算例も見ながら考えてみる。 設計者によるPDM導入で大事なフォルダ構成検討

設計者によるPDM導入で大事なフォルダ構成検討

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計者のためのPDMにおける構造について説明する。 開発・デバッグ作業を楽にするFPGA開発環境

開発・デバッグ作業を楽にするFPGA開発環境

前回に引き続き、FPGAの開発環境について解説。FPGAは実機検証ができるだけがメリットではなく、デバッグを楽にしてくれる大きな利点もある KGDBを使って、Android組み込みボードをリモートデバッグしよう!【前編】〜KGDBの仕組みを理解する〜

KGDBを使って、Android組み込みボードをリモートデバッグしよう!【前編】〜KGDBの仕組みを理解する〜

「AndroidのUSB機能」をテーマに、Android搭載の組み込みボードを実際に用いながら、その仕組みなどについて詳しく解説する連載。第2回となる今回は、Linuxカーネルデバッガ「KGDB」の仕組みについて詳しく解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現