PLM雌伏の10年、これからは飛躍の10年となるか:MONOist10周年特別寄稿(4/4 ページ)

生産設備/ラインのデジタル化が不可欠

また、製品だけではなく生産設備/ラインのデジタルモデル化も重要です。新製品の市場化にあたり、どの既存生産設備を利用すべきか、あるいは新設しなければならないのか、既存の設備を活用するとして、どの程度の時間とコストをかけて修正すれば量産化できるのか、素早く複数案を検討できることが理想ですが、そのためには生産設備/ラインのデジタル化が不可欠です。

製品のデジタルモデルに比べ、生産現場では現場調整が多いことと、扱う設備の数が膨大となることもあり、最新の正しい生産デジタルモデルが定義されていることは少ないですが、最近の3Dスキャン技術の活用により生産設備/ライン全体のデジタル化も可能になっています。それらのデジタルモデルは、工程を含めた工場の構成ツリー(生産BOM)としてこれからのPLMの中核を担うと考えられています。

生産のデジタルモデルは、設備としての実際の振る舞い、つまりロボットであれば可動部の動き、工作機械であれば加工工具の工程まで含まれます。これらの現実の実績値は、まさにIIoT、ビッグデータ解析の対象として注目されており、その結果を改善につなげるためには、やはり物理現象⇔デジタルモデルのループが重要となります。具体的には、デジタルモデルと実際のPLCなどのコントローラーをつないで、バーチャル生産シミュレーションを行い、検証/改善を図っていくことになります。

生産工程の革新には、従来の物質除去型の形状生成だけでなく、付加製造(Additive Manufacturing)の工程も含まれますが、これも同様にPLMの一部となってきます。付加製造技術を装置化した3Dプリンタは、一般社会での流行は一息ついた感がありますが、非常に厳しい性能を要求される航空機部品などではその柔軟性から既に実用化されています。

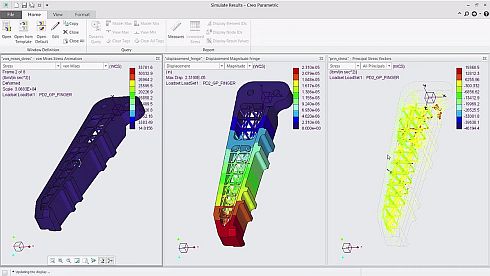

付加製造による生産革新は、実はこれは製造領域だけではなく、CADデータを生成する設計領域にも影響をもたらします。中空の格子構造は今まで製造不可能でしたが、付加製造では可能となるため、そのような形状をデジタルで定義できることがCADの機能として求められます。また、生産の柔軟性は形状位相最適化の柔軟性にもつながり、従来は機械切削あるいは金型成形という製造上の制約からコストに合わなかった形状が、最適化設計の候補として考慮されるようになってきます。

最後に、生産設備依存型の大型の製造業であったとしても、地域や消費者の多様な好みに対応(マスカスタマイゼーション)するために、製品の派生(仕向地)を効果的に管理できる必要があります。

多くの企業で派生管理は部品表側で行っていますが、特に製品ライフサイクルの収益を予測/実績管理する上で、今後派生が多様化する場合重要になります。その上で、派生管理は性能シミュレーション、生産性/生産設備検討とも大きな関わりがあり、PLM側でも本質的に派生構成を管理することは、これからの重要課題になっています。

ここまで述べました通り、PLMの世界は次世代の製造業に貢献するため、さまざまな側面で今後大きく飛躍すると思われます。企業の側にとって、PLMが単なるIT側の課題ではなく、バリューチェーン全体を視野に入れた経営課題であることを認識することが、インダストリー4.0などのビジョンを実現する上で重要であることをよくご理解いただければと思います。

関連記事

製造業の今までの10年、これからの10年(前編)

製造業の今までの10年、これからの10年(前編)

2017年8月1日に10周年を迎えたMONOist。それを記念して編集部員が製造業のこの10年と将来について語った。笑いあり、涙ありの熱いトークバトルをお伝えする。 製造業の今までの10年、これからの10年(後編)

製造業の今までの10年、これからの10年(後編)

2017年8月1日に10周年を迎えたMONOist。それを記念して編集部員が製造業とMONOistのこの10年と将来について語った。笑いあり、涙ありの熱いトークバトルの後編をお届けする。 多くの買収で揺れ動いたCAD周りの10年、今後はユーザー側が買収に乗り出すか

多くの買収で揺れ動いたCAD周りの10年、今後はユーザー側が買収に乗り出すか

MONOistが開設した2007年以降、CADやPLMなどの設計製造システムを提供する大手ベンダーによる意欲的な買収が行われてきた。今後は、CAD/PLM、EDA、大手ユーザーという垣根を超えた企業買収が起こる可能性があるだろう。 組み込みソフトがこの10年で変わったこと、変わらないこと

組み込みソフトがこの10年で変わったこと、変わらないこと

MONOist開設10周年に合わせて、MONOistで記事を執筆していただいている方々からの特別寄稿を掲載していきます。第1弾は、間もなく連載100回を迎える「“くみこみ”な話」を執筆していただいている山浦恒央氏の寄稿です。 MONOist10周年、製造業エンジニアと一緒に作り上げてきた10年、これからも

MONOist10周年、製造業エンジニアと一緒に作り上げてきた10年、これからも

2007年8月1日の誕生から、ついにMONOistは10周年を迎えました。本記事では、あらためて10年間支え続けていただきました読者や広告主の方々に感謝を述べるとともに、読者調査から振り返る10年前と現在の変化について紹介します。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク