「IoT導入の壁」をフレームワークとして活用する:先行事例から見る製造業の「IoT導入の壁」(前編)(2/3 ページ)

» 2017年03月14日 11時00分 公開

[日立コンサルティング シニアマネージャー 久野俊一,MONOist]

2.データ定義・品質の壁(散在するデータの関係付け・意味付け)

生産拠点(工場)や機器保守の現場データが、デジタル化されて活用できる仕組みができていることが必要になる。

この壁に関して、解決が必要な「整備事項」として以下が上げられる。

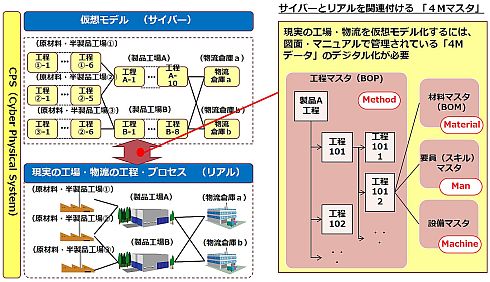

2−①:工程・部品・設備・人の情報のデジタル化 (4Mマスタ整備)

生産や保守の現場では、現場情報がマニュアル/図面で管理されていることが一般的である。IoTを導入するには、それらの情報を標準化しデジタル化する必要がある(図3)。

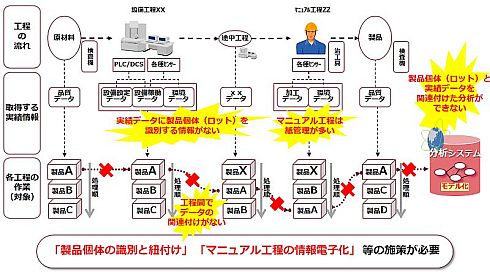

2−②:実績・ログデータの製品(個体・ロットなど)への関連付け

設備や現場のセンサーで取得しているデータは、製品の個体・ロットとひも付けて管理されていないため、データのトレーサビリティーが確保されていない。IoTを活用してデータを分析するためには、この点を解決する必要がある。出荷後の製品について、継続的なアフターサービスで顧客を囲い込み、収益につなげるためには、製品のライフサイクル全体で稼働・保守履歴などのデータが製品個体にひも付けて継続的に管理する必要がある(図4)。

3.データ連携の壁(複数拠点をつなげるための、データの連携[I/F標準化、コード連携])

IoTの活用では「つながる機械」や「つながる工場」を目指しており、多様な拠点・生産システム間でデータ連携を実現する仕組みが必要になる。

この壁に関して、解決が必要な「整備事項」として以下が上げられる。

3−①:異なる生産システム間でのプロトコル変換・標準化

各生産拠点・生産システムでは、さまざまなメーカーの機器を採用しており、各機器に通信手段が提供されていても、そのプロトコルを変換・標準化する必要がある。

3−②:生産拠点間のコード体系の変換・標準化

各生産拠点・生産システムでは、それぞれ個別なコード体系が使用されており、そのデータを変換・標準化する必要がある※)。

※)2−①の4Mマスタだけでなく、取引先コード、(調達の)品目コード、顧客コードなど

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

Special SitePR

コーナーリンク

あなたにおすすめの記事PR