地味にスゴイ! プリント基板の実装品質を左右するメタルマスク:ママさん設計者の「モノづくり放浪記」(6)(1/9 ページ)

ファブレスメーカーのママさん設計者が、機械系モノづくりの“生”現場を渡り歩き、ありとあらゆる加工の世界を分かりやすく解説していく連載。今回紹介するのは高密度実装基板用のメタルマスクの製作を得意とするイトウプリント。部品実装の品質を大きく左右するメタルマスクの製作工程を見ていく。

モノヅクリストの皆さん、こんにちは!

前回ご紹介した、実物大ナウマンゾウをはじめとした数々のダンボール造形品。あれは、機械系モノづくりとは別の分野で3Dスキャナーや3D CADによる設計プロセスの合理化を実現した1つの事例ですが、単なる合理化だけではなく、これまでの2D設計ツールでは及ばなかった「自由曲面を持った立体物」を作れるようになったことで、営業品目の拡充という波及効果を生み出しました。前回の事例のように、3D設計ツールが建築系や機械系以外の産業でも力を発揮すると認識されることで、今後各方面でますます活用の範囲が広がっていくことが期待できますね。

しかし、世が「3Dモノづくり」に沸き立つさなかでも、2Dデータ必須の産業があります。その1つが「プリント基板」です。これは、プリント基板の構造を説明する時に「層構成」という言葉を使うことでも分かるように、CGや2D CADでレイヤーを重ねていくのと同じ理屈であることと、プリント基板製造のデータフォーマットとして事実上の業界標準とされている「ガーバーデータ」そのものが2Dのグラフィックフォーマットであるために、設計や製造に3Dツールを導入する必要性が低いためです。それでも最近では、プリント基板の高密度多層化や多重積層化への対応のため、ガーバーデータよりも汎用的で利便性の高い「ODB++フォーマット」と3D CADを使った設計や検証も進み始めていますが、採用事例はまだそう多くはありません。引き続き、今後の動向に注目していきたいです。

さて、業務においても、生活においても、電子機器、特にデジタル機器の発展はめざましく、今もなお進化し続けるそれらの中枢を担う電子デバイスの土台であるプリント基板の存在を、モノづくりの中で見過ごすことは出来ませんね。そこで今回は、普段あまり注目されることのないプリント基板の製造工程の中でも、最終品質を左右する重要なファクターである「メタルマスク」に注目し、その製造現場をご紹介いたします。

今回は、メタルマスクを作っている工場!

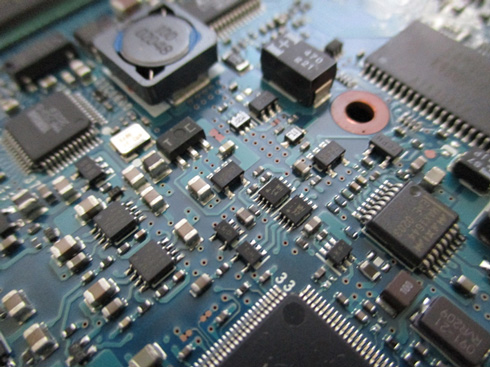

プリント基板の表面に実装されている部品は、人海戦術ではんだ付けされたものではなく、チップマウンターという専用の装置で自動的に搭載されたものです。チップマウンターを使って部品を搭載するためには、あらかじめプリント基板上の正しい部品搭載位置に、決められた形状の「クリームはんだ」を適切な分量で印刷しておく必要があります。この印刷用の版がメタルマスクです。

先述の通り、最近の基板業界は搭載部品の狭小化と高密度実装真っ盛りですから、メタルマスクの開口部の性状やピッチの要求精度は高まる一方です。1つの部品のわずかなズレや浮きが、時として回路全体の致命的な欠陥の原因となりえます。それが、メタルマスクの品質、イコール基板の品質たるゆえんです。

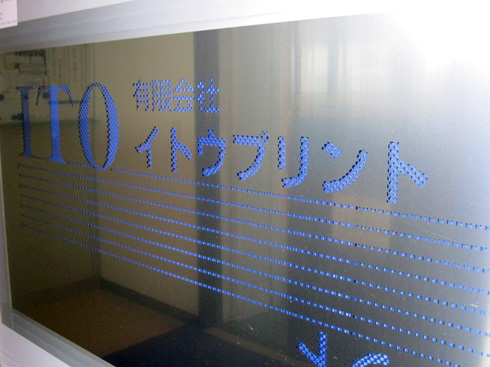

プリント基板のメーカーがどんどん海外に製造拠点を移していくにつれ、国内のメタルマスクメーカーもだいぶ減ってしまいました。現在は全国に25社ほどのメタルマスクメーカーがありますが、今回ご紹介するのはそのうちの1社であるイトウプリントです。三重県名張市にも工場をお持ちですが、本社は長野県塩尻市です。

社名の「プリント」の通り、同社は長年にわたり、プリント基板に対する液状レジストと、シルクのスクリーン印刷を行ってきた会社です。工場には版製作、印刷、エッチングのラインを一通り備えており、メタルマスク加工専用のドイツ製ステンシルレーザー(レーザー加工機の1つ)の導入以降は、主に高密度実装基板用のメタルマスク製作を得意とし、その製造技術を生かした実装関連治具の製作にも応じています。

事務所の入り口横の看板。これもメタルマスクでできています(自家製ということですね)。

接近して見ると、遠目には破線のようだった開口部の形状がお分かりいただけますね。この開口部断面の表面粗さと端面の平滑さが、クリームはんだの「抜け性」を左右し、印刷の出来栄えに大きく関わります。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞