“モノづくりの神髄”を理解すれば、必ず原価は下げられる!【中編】:実践! IE;磐石モノづくりの革新的原価低減手法(13)(4/4 ページ)

(2)「流れで造る(リードタイム=加工時間)」で造る

“リードタイム=加工時間”の生産状況を作り出すには、モノをためない、モノの流れを止めない、作業時間のバラツキがほとんどない、などの条件が整えば予定(計画)時間通りにモノを造り続けることができるはずです。

モノが常に流れている状態で造ることができれば、モノがたまることはありません。そのためには、動作のムダなどをはじめとする、いわゆる7つのムダ(①造り過ぎのムダ、②手待ちのムダ、③運搬のムダ、④加工そのもののムダ、⑤在庫のムダ、⑥動作のムダ、⑦不良を造るムダ)を限りなくゼロに近づけることはもちろんですが、仕掛かりが最も発生しない流れ生産方式は「1個流し」であるという結論に行き着きます。「1個流し」は、ロット待ちなどの仕掛かりも発生しません。

“リードタイム=加工時間”の生産方式は、「決めた時間通りにモノが造れる」ということを意味し、“管理の必要のない生産方式”を構築できます。従って、リードタイム短縮、仕掛かり削減、ムダ排除などが、それぞれに一人歩きしている傾向にありますが、それらは、これからのモノづくりの在り方でもある「“管理の必要のない生産方式”を構築するための手段に過ぎません。常に、目的と手段を取り違えないことが肝要です。

◇ ◇ ◇ ◇

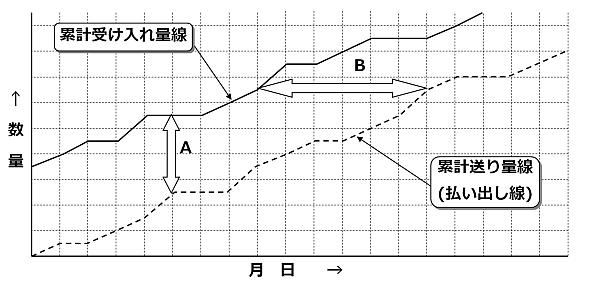

連続生産における工程の日々の仕掛かり量やリードタイムの分析(流動数分析)に、図2の「流動数チャート」があります。このチャートの結果から、リードタイム短縮の手段は仕掛かり量の削減であることが理解できます。

「流動数チャート」の作成方法は、縦軸に数量、横軸に月日を記入します。毎日の前工程からの受入量を累計で記入し、併せて、毎日の後工程への送り(払い出し)量を累計で記入します。休日の場合は、受け入れ送り共に変化はなく、横の平行線になって見づらいので、休日は削除しておいた方が見やすくなります。

チャートの読み方は、同一月日上の累計受入量と累計送り量との差であるAは、当該工程の当該日の仕掛かり量を表します。また、同一数量軸上の累計受入量と累計送り量の差Bは、当該工程のリードタイムを表します。毎日のA、Bの1カ月平均が、その月の平均仕掛かり量と平均リードタイムとなります。

「流動数チャート」は、インプット、アウトプットのある現象に適用できる分析グラフです。応用例としては、以下の通りです。

- 部材の受け入れ、払い出し業務

- 間接材料、消耗品類の受け入れ、払い出し業務

- 着工、完成数の管理

- 資材発注残の管理

- 工業用水などのエネルギー量の管理

- 製品在庫量の管理

- 治工具、PM予備品の管理

- 改善提案件数、改善実施件数の管理

- 商業施設などの客の滞留人員と滞留時間の調査

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、および日本IE協会、神奈川県産業技術交流協会、県内外の企業において管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

関連記事

- 連載「実践! IE;磐石モノづくりの革新的原価低減手法」バックナンバー

“モノづくりの神髄”を理解すれば、必ず原価は下げられる!【前編】

“モノづくりの神髄”を理解すれば、必ず原価は下げられる!【前編】

革新的な原価低減を推進していくための考え方や手法について解説する連載「磐石モノづくりの革新的原価低減手法」。今回からは、原価低減活動に役立つ“モノづくりの神髄”について、前編、中編、後編の3回に分けて解説します。 「整理・整頓」ができている会社は必ずもうかる!

「整理・整頓」ができている会社は必ずもうかる!

革新的な原価低減を推進していくための考え方や手法について解説する連載「磐石モノづくりの革新的原価低減手法」。今回は、“整理・整頓・清掃・清潔・躾”から成る「5S活動」のうち、最も重要な「整理・整頓」の意味についてじっくりと解説します。 今の生産性で戦えるか、再確認したい現場改善の“視点と考え方”

今の生産性で戦えるか、再確認したい現場改善の“視点と考え方”

革新的な原価低減を推進していくための考え方や手法について解説する「磐石モノづくりの革新的原価低減手法」ですが、今回は「強い現場体質づくり」に向けた考え方、目の付け所について解説していきます。 原価低減に欠かせない科学的アプローチを学ぶ【前編】

原価低減に欠かせない科学的アプローチを学ぶ【前編】

革新的な原価低減を推進していくための考え方や手法について解説する「磐石モノづくりの革新的原価低減手法」ですが、今回からは「原価低減推進のために必要な科学的アプローチの手法」についてお伝えしています。今回は主に「三現主義」と「PDCAサイクル」について解説します。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図2 流動数チャートの例

図2 流動数チャートの例