第51回 ウェアラブル機器とエンベデッドパッシブ:前田真一の最新実装技術あれこれ塾(2/4 ページ)

2.ビルドアップ基板

ICのピン数が少ない時は、ICのダイパッドからICの部品ピンまでの接続を担うインタポーザには、主にリードフレームが使われます(図4)。

リードフレームは薄い鉄や銅とすずやニッケルなどの合金をプレスして作成するので、非常に安価で作成できます。しかし、ダイパッド(インナーリード)から基板に接続するピン(アウターリード)への接続は1対1にストレートにしか接続できません。

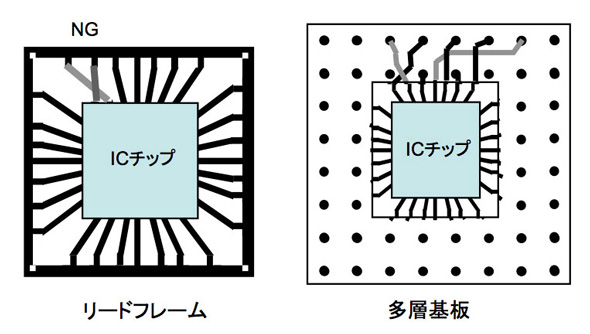

ダイの信号が多くなり、ダイパッドがダイの周辺だけで配置できなくなったり、部品ピンがFPGAやBGAのようにアレイになるとリードフレームでは対応できません(図5)。

ICのピン数が多くなると、チップのダイパッドとBGAのボール配置の位置関係が、複雑に交差してきます。ダイパッドとBGAピン配置が交差すれば、インタポーザには多層の配線板を使わなければなりません。

インタポーザ基板は、外形は小さいのですが、非常にファインな配線が必要になります。このため、マルチ・チップ・モジュール(MCM)をはじめとする複雑なインタポーザには以前からセラミックの多層基板が多く使われていました。ちょうど複雑なインタポーザ基板が必要なICが増加するタイミングでビルドアップ基板の技術が発展しました。

当然なことですが、基板のコストは基板の面積に比例します。このため、インタポーザでは、一般の基板よりも多少コストの高い技術を使っても製品に対するコストへのインパクトはメイン基板ほどには大きくありません。ビルドアップ基板は一般の一括積層基板に比べ、コストは高いのですが、インタポーザ基板はセラミック基板との比較となるので、性能とのバランスでインタポーザ用としては競争力があります。

また、ビルドアップ基板は厚さを薄くできるので、ICを薄く、軽くすることができ、製品の薄型化、はんだ付けの信頼性を上げることができます。プレーン層と配線層の間隔が狭いので、細い配線で、配線のインピーダンスを50Ωにすることができます。

このようにビルドアップ基板はインタポーザ基板の要件を満たしています。このため、現在は、多くの多ピンLSI用インタポーザ基板にはビルドアップ基板技術が使われています。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

コーナーリンク

図4:リードフレーム

図4:リードフレーム 図5:リードフレームでは複雑な配線は不可能

図5:リードフレームでは複雑な配線は不可能