トヨタから1年遅れ、それでもホンダは燃料電池車を普通のセダンにしたかった:燃料電池車(3/3 ページ)

「絶対にSiCパワーデバイスが必要だった」

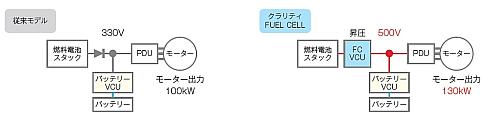

クラリティ フューエルセルは最大500Vまで昇圧する新開発のFC昇圧コンバータ(FCVCU)を搭載している。FCXクラリティと比べて燃料電池スタックのセル数を削減=燃料電池スタックの出力電圧が低下しているにもかかわらず、モーター出力をFCXクラリティの100kWから130kWに向上できているのはこのためだ。

FCXクラリティはFC昇圧コンバータを持っておらず、モーター駆動に利用できる最大電圧は燃料電池スタックとリチウムイオン電池による330Vまでだった。しかし、クラリティ フューエルセルでは、駆動用モーター、パワーコントロールユニット、燃料電池スタックだけでなく新たにFC昇圧コンバータまでを含めた燃料電池パワートレインをボンネットに収めることが目標になっていた。

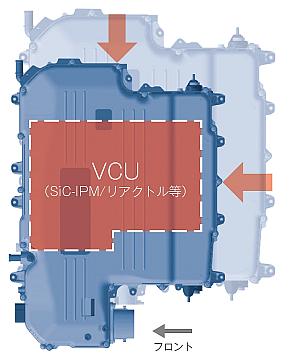

そのためにも「クラリティ フューエルセルのFC昇圧コンバータには、絶対にSiC(シリコンカーバイド)デバイスが必要だった」とパワートレインの開発担当者は説明する。FC昇圧コンバータでは、電力変換のためのIPM(インテリジェントパワーモジュール)に一般的に用いられているシリコンデバイスと置き換える形でSiCデバイスを採用した。「パワーモジュール素子の全てにSiCを適用したフルSiC」(ホンダ)としており、量産販売する自動車としてフルSiCの電力変換回路を搭載する事例は「世界初」(同社)になる。

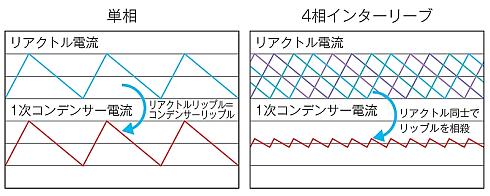

FC昇圧コンバータの電力変換制御には4相インターリーブ制御を採用した。4つあるフルSiCのIPMの制御位相を90度ずらした4相化駆動により、スイッチング時の変動であるリップル電流を互いに打ち消して最小化する。一般的な電力変換回路では、リップル電流の平滑化のために比較的大容量のコンデンサを搭載しているが、これを4相インターリーブ制御でこれを小容量のものに置き換えた。

また、リアクトルは磁気結合型を採用し、2つのリアクトルのコイルの巻き方向がそれぞれ逆向きになるように一体化した。直流磁束の相殺でリップル電流を低減できるので、リアクトルそのものを小型化できた。

フルSiCのIPM、4相インターリーブ制御、磁気結合型リアクトルなどの工夫によって、FC昇圧コンバータのサイズは、Si(シリコン)のIPMを使用した場合と比べて40%小型化することができた。これにより燃料電池スタックの上に、従来比で100mm薄くなったFC昇圧コンバータを配置することで、ボンネット内に燃料電池パワートレインを全て収めることに成功した。

ホンダは今後、クラリティ フューエルセル以外でもSiCデバイスを積極的に採用していく方針だ。搭載モデルを拡大して生産量を増やすことで高価なSiCデバイスのコストを引き下げる。

普通のセダンになれたのか

クラリティ フューエルセルに先行して既に販売しているのが、2014年12月発売のトヨタ自動車の燃料電池車「ミライ」だ。両モデルともセダンタイプのため、1年以上発売が遅れたクラリティ フューエルセルは差別化が求められる。4人乗りのミライに対して、峯川氏は「ストレスなく使える普通のセダンとして売っていく考えだ」と説明した。

写真で、“普通のセダン”クラリティ フューエルセルを紹介する。

関連記事

「新しいホンダ」は2030年に自動車販売の7割を電動車両へ

「新しいホンダ」は2030年に自動車販売の7割を電動車両へ

ホンダは東京都内で会見を開き、同社社長の八郷隆弘氏が中長期的な四輪事業の方向性などについて説明した。世界戦略車を中心にホンダらしい製品を投入していくため、開発/生産体制を見直す。また2030年には、プラグインハイブリッド車やハイブリッド車、燃料電池車、電気自動車といった電動車両の販売比率を7割弱まで引き上げる方針だ。 ホンダのセダンタイプ燃料電池車は5人乗りを実現、発売は2015年度内

ホンダのセダンタイプ燃料電池車は5人乗りを実現、発売は2015年度内

ホンダは、セダンタイプの新型燃料電池車のコンセプトカー「Honda FCV CONCEPT」を披露した。2015年度中(2016年3月末まで)の国内発売を予定している。燃料電池パワートレインを小型化してエンジンルーム内に収めることにより、セダンタイプの燃料電池車で5人乗りを実現した。 ホンダのセダンタイプ燃料電池車はなぜ5人乗りを実現できたのか

ホンダのセダンタイプ燃料電池車はなぜ5人乗りを実現できたのか

ホンダが発表したセダンタイプの新型燃料電池車のコンセプトカー「Honda FCV CONCEPT」は5人乗りを実現している。トヨタ自動車は、同じセダンタイプの燃料電池車「ミライ」を2014年内に発売するが4人乗りだ。両車の違いはどこにあるのだろうか。 燃料電池車「ミライ」を“解剖”

燃料電池車「ミライ」を“解剖”

トヨタ自動車は「人とくるまのテクノロジー展2015」において、燃料電池車「MIRAI(ミライ)」のカットモデルや各種関連技術を展示した。ミライに搭載された部品は、自動車部品メーカー各社でも披露されており、さながら、会場全体を使ってミライを“解剖”しているような状況だった。 トヨタの燃料電池車「ミライ」は「あえて4人乗り」、プレミアム感と走りを重視

トヨタの燃料電池車「ミライ」は「あえて4人乗り」、プレミアム感と走りを重視

トヨタ自動車は、セダンタイプの新型燃料電池車「MIRAI(ミライ)」を2014年12月15日に発売する。税込み価格は723万6000円で、国内販売目標台数は2015年末までで約400台。プレミアム感と荷室の広さ、そして走りの楽しさを重視したこともあり、5人乗りではなく4人乗りとなった。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク

ホンダの峯川尚氏

ホンダの峯川尚氏