なぜ日本ではバーチャルなモノづくりが受け入れられないのか?:日本機械学会 設計工学・システム部門の講習会より(3/4 ページ)

CAEの使い方はがらりと変わる

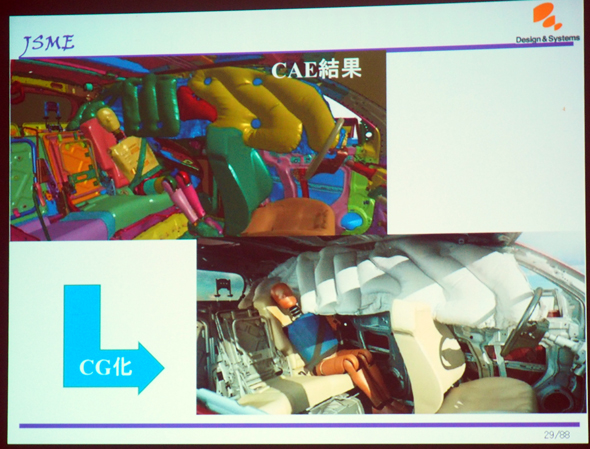

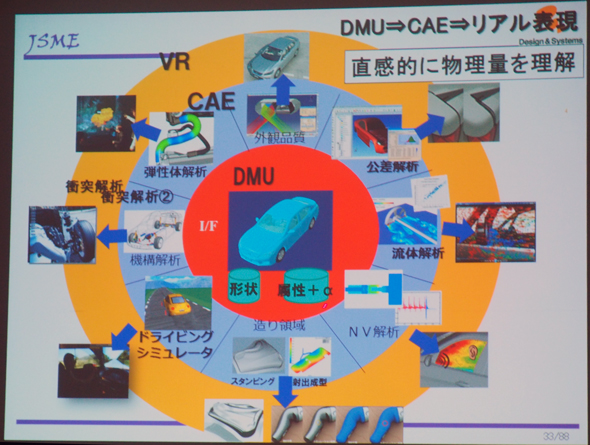

バーチャルなモノづくりが強力な力を発揮する手法の1つとして、CAE結果をバーチャルリアリティとして表現することがある。これは誰でも「直感的に物理量が表現できる」のがメリットだ(図5、6)。

より具体的には、例えばCFDの計算結果で“流れ”が見た目で分かる。何かパーツを付けようとなったときに、その効果の検討に専門家以外も加わることができる。内田氏自身の経験では、実際に検討で設計変更内容が変わったことが何件かあったという。またサプライヤとのスタンピング加工の相談で、金型を2つに分けるか1つにするかとなった時、クラックが入るため2つに分けた方がいいという提案に、CAE結果を可視化して1つにしても問題ないだろうといった議論ができた。

「リアルに見える」ことの効果は大きく、CAEの専門家にしか分からないデータが多くの人に共有できるようになるとともに、よりリアルなイメージの喚起や気付きが得られる。別の方向を向いている組織間で共通の議論を可能にするコミュニケーションツールとしての役割も大きい。

「衝突解析で合わないと言っているが、正確なモデルを出すこと、実験データをたくさん集めることが非常に重要だ」と内田氏は言う。プレスでは実際には板厚が減る。そういった実際のデータを集めて自動車全体のモデルを作り、衝突解析をすれば非常に高い精度で一致する。要は実際のテストと同じ条件で計算していない」ということだ。

現在は実条件に合わせればCAE結果も精度よく出すことができ、実際にEUはCAEを用いたバーチャルテストと実物を使ったリアルテストの結果の相関確認を取ることをプロジェクト内で2009年までに終わらせているようだという。

CAEは2種類ある。V字プロセスにおける右側の検証軸を中心に使用するCAEか、左のフロントローディングで利用するCAEだ。今まで積み重ねてきたCAE技術を同じフォーマットで左側でも使えるようにしようとするためのルール作りを今、EUが進めているということだ。

CAEのV字プロセスの右から左への移行が進むが、その動きは内田氏らが開発した技術がきっかけだったという。3DデータをCAEに掛けるにはオートメッシュの技術が必要だった。だが3次元CADを提供していた海外ベンダーには、データをオートメッシュに掛けるという発想がなかったため、内田氏らの活動で初めて2000年ごろにそれが可能になったという。「それをやった瞬間、CAD/CAM/CAEがつながった」。だがその後、Vプロセスの左側でも活用しようと動いたのは、日本ではなく欧州だったという。「CAEはこういうものだろうという感覚が日本では打破できない。これは世界の動きについていけない最大の原因の1つになるだろう」(内田氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 協働ロボット型ペレット式3Dプリンタの基本構造「バトラー方式」で特許を取得

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 3Dスキャンで伝統茶杓をデータ化、実物1点にデータ1点をひも付けて真贋証明

よく読まれている編集記者コラム

図5:サイドエアバッグのシミュレーション。実物に限りなく近いCGでは受け止め方も大きく変わる。

図5:サイドエアバッグのシミュレーション。実物に限りなく近いCGでは受け止め方も大きく変わる。 図6:CAEのバーチャルリアリティ化によって直感的に物理量を理解できる

図6:CAEのバーチャルリアリティ化によって直感的に物理量を理解できる