原価低減に欠かせない科学的アプローチを学ぶ【前編】:実践! IE:磐石モノづくりの革新的原価低減手法(7)(3/4 ページ)

継続的な業務改善を行うPDCAサイクルとは

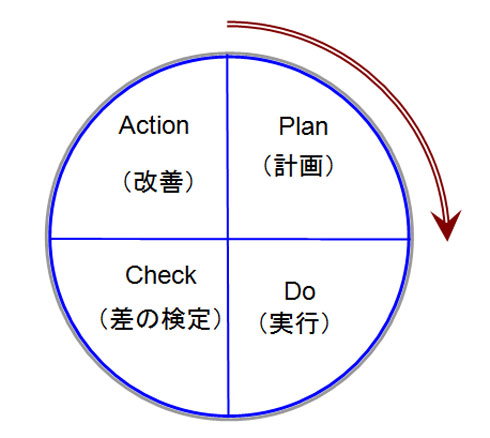

製造プロセス品質の向上や、業務改善などに広く用いられているマネジメント手法に「PDCAサイクル」があります。これは継続的な業務改善をしていくための基本的な考え方であり、計画(Plan)・実行(Do)・評価(Check)・改善(Action)の4つのプロセスを順番に実施していくという手法です(図3)。

具体的に説明すると、まず管理事項の計画と目標設定(=P)を行います。次にこの内容を実行に移し(=D)、得られた結果を確認・評価して(=C)その中から不具合を見つけ出します(=A)。この不具合を改善する方法を当初の計画に反映させ、再び計画から実行へ……というように次のサイクルに入り、新たなPDCAサイクルを進めていきます。このようにスパイラル状に継続的に改善を図っていこうとするのがPDCAサイクルの考え方です。いわゆる一連の改善活動をそれぞれ、「Plan-Do-Check-Action(PDCA)」という観点から管理するフレームワークともいえます。

PDCAサイクルは、品質管理を構築したエドワーズ・デミング博士が、生産管理や品質管理などの管理業務を継続的かつスムーズに進めるため、改善プロセスが連続的なフィードバック・ループとなるように提唱したものです。このため、デミング・サイクル(Deming cycle)とも呼ばれています。PDCAの各項目については、さまざまな人が各様に説明していますが、おおむね次のように解説されていますので、参考にして頂きたいと思います。

- 1.Plan(計画)……従来の実績や将来の予測などを基にして、“あるべき姿”の目標を設定し業務計画を作成する。それを実現するためのプロセスを設計(改訂)する

- 2.Do(実行、実施)……計画に沿って業務計画を実施する。計画と対比し、そのパフォーマンスを測定し変更などが必要かどうかを判断する

- 3.Check(差の検定、反省、点検、評価)……計画に対して測定結果を評価し、結果を目標と比較するなどの分析を行い業務の実施が計画に沿っているかどうかを検証・確認する

- 4.Action(改善、是正、処置)……実施が計画に沿っていない部分を調べて、予防処置などの改善を行い、プロセスの継続的改善や向上に必要な処置を実施し次の計画に反映させる

いずれにしても、継続的に高い業績を挙げ続けていくためには、PDCAサイクルによって業務管理をする必要があります。実施結果を正しく評価するために、目標は数値で捉えておきましょう。また、異常を把握しやすくするために、プロセスや作業方法を標準化しておくことが重要です。数値で表れていないもの(こと)や、標準の存在しない状況は「管理」されているとはいえないのです。

また、PDCAサイクルの中でも特に重要なステップは、“C(Check)”の捉え方です。この精査の程度によって飛躍的向上のスパイラルに乗り切れるかが決定づけられます。“C”を単に「確認」と捉えず、常に当初の計画を参照しながらこれを成し遂げる熱意を持ち続けることが重要です。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図3 PDCAサイクルの手順

図3 PDCAサイクルの手順