プリンテッドエレクトロニクスがもたらす“次のビッグウェーブ”:ウェアラブル(1/2 ページ)

「NEDO FORUM」で東京大学大学院 工学系研究科 電気系工学専攻 教授の染谷隆夫氏が、同氏がプロジェクトリーダーを務めるNEDOの次世代技術開発プロジェクト「次世代プリンテッドエレクトロニクス材料・プロセス基盤技術開発」の成果について説明。プリンテッドエレクトロニクスの実用化に向けた取り組みが進んでいるという。

新エネルギー・産業技術総合開発機構(NEDO)は2015年2月12〜13日に、同機構のもとで進められている次世代技術の研究開発プログラムの成果報告会である「NEDO FORUM」を東京都内で開催した。同年2月13日には、東京大学大学院 工学系研究科 電気系工学専攻 教授の染谷隆夫氏が、同氏がプロジェクトリーダーを務める「次世代プリンテッドエレクトロニクス材料・プロセス基盤技術開発」の成果について説明した。

プリンテッドエレクトロニクスとは?

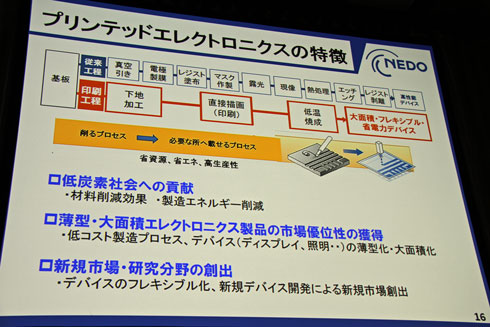

プリンテッドエレクトロニクスとは、印刷(プリンテッド)技術を利用して製造された電子回路やセンサー、素子などを意味する。この製造技術が確立した場合のメリットとして、さまざまな電子機器の製造コストを抑えられるという点が挙げられる。例えば半導体の場合、印刷技術を用いて製造すれば、通常の製造プロセスで利用される露光やエッチングなどの過程や装置が不要となるため、大幅に製造コストを下げることが可能になる。製造コストの低下は、大面積のデバイスを開発する上でも重要なポイントとなる。

しかし染谷氏は、「プリンテッドエレクトロニクスは、“回路を安くつくれる技術”という側面だけが強調されることも多い。しかしこの技術がさらに発展すれば、近年のエレクトロニクス分野のトレンドであるIoT(モノのインターネット)やウェアラブルデバイスのさらなる発展、さらにはさまざまな電子機器の製造における環境の負荷を従来よりも軽減できる」と、コスト面以外のさらなるメリットについても言及した。

IoT、ウェアラブル……次世代デバイスを実現する印刷技術

染谷氏が語るプリンテッドエレクトロニクスのコスト面以外のメリットの1つとして、印刷技術の活用により、プラスチックや紙といった柔軟性の高い基板上で回路の作成が可能になり、折り曲げが可能なフレキシブルデバイスが製造しやすくなることや、部品を薄型にできるという点がある。染谷氏は、同氏の研究グループが開発した薄型のセンサーシートを例に、こうしたフレキシブルなデバイスの製造を可能にするという技術的特徴がもたらす、ウェアラブルデバイス開発への貢献性について説明した。

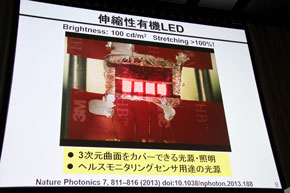

染谷氏の研究グループは、プリンテッドエレクトロニクスの技術を活用して、重さ3g/m2、薄さ2μmという軽量かつ薄型な有機トランジスタ回路を開発。さらに圧力センサーを搭載したこの回路を、1.2μm厚のPET(ポリエチレンテレフタレート)フィルムの上に作製して、ある程度丸めても性能を失わない柔軟性と人の肌にシールのように張り付けられるという利便性を持たせることに成功している。同氏の研究グループではこうした技術を応用して、伸縮可能な薄型の有機LEDの開発にも取り組んでいるという(関連記事:“本当のウェアラブル”を実現、皮膚のように薄く丸めても壊れないセンサーとは )。

染谷氏は、IoTやウェアラブルデバイスとプリンテッドエレクトロニクス技術の関係性について「今後、人体に直接張り付けるウェアラブルデバイスの開発が進んでいく可能性は高い。また、IoTというと、まだ家電とインターネットがつながるものだといった印象が強い。しかし、今後はより身体に近いところまで発展していくだろう。その場合、さまざまなデバイスの開発には、薄型軽量かつ人の動きを阻害しない部品が求められる。そしてこうした部品を、いかに地球環境を阻害せずに製造するかもとても重要になる。NEDOのプロジェクトを通して、電子産業立国である日本からこうした未来を実現するプリンテッドエレクトロニクス技術を生み出していきたい」と語った。

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- 急成長中の中国ヒューマノイド大手AgiBotの技術戦略

- 光通信入門事始め――古代の人々ののろしと同じように光で信号を送ってみよう

- 製造業の「SBOM」は誰が構築し運用/管理すべきか【前編】

- 宇宙用途向け耐放射線FPGAが欧州の宇宙用部品規格の認定を取得

- AIスパコンやロボット活用で「稼げる農業」へ、農研機構と東京工科大が連携協定

- OKIエンジが北関東校正センターを設立「計測器校正は第三者校正が主流に」

- イチから全部作ってみよう(29)3つのノート整理法からたどるRDBMSの基礎知識

- IIJの法人モバイル契約数が350万回線に、マルチプロファイルSIM2.0の特許も取得

- IoTゲートウェイの課題はデータの欠損と変換、IIJ子会社が新コンセプトで解決へ

- デジタルツイン向けマルチLiDAR異常検知技術を開発

コーナーリンク

東京大学大学院 工学系研究科 電気系工学専攻 教授の染谷隆夫氏

東京大学大学院 工学系研究科 電気系工学専攻 教授の染谷隆夫氏