足し引き自在で効果は無限大! 金属3Dプリンタと切削加工の複合機投入が本格化:JIMTOF2014(2/3 ページ)

「引く」をベースに「足す」を考えるヤマザキマザック

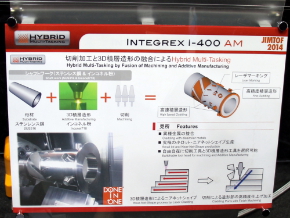

ヤマザキマザックはハイブリッド複合加工機「INTEGREX i AMシリーズ」をJIMTOFに出展した。同製品は、旋削とマシニングによる複合加工と3次元積層造形を統合した加工機。旋削およびマシニングの複合加工、さらには3D積層造形を自由に設定変更なく利用することが可能だ。そのため、少ロット生産のリードタイムを飛躍的な短縮、異なる金属の接合などを実現できるという(関連記事:積層造形や「摩擦撹拌接合」で異種金属を接合する工作機械――ヤマザキマザック)。

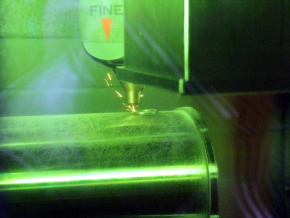

積層方式については、ヤマザキマザックもDMG森精機と同様、「指向性エネルギー堆積」方式を採用。金属粉を吹き付け、それをレーザーで溶かしながら積み重ねるやり方だ。ただ、ヤマザキマザックでは「何もないところから金属を積層造形していくやり方は現状ではあまり考えていない」(ブース説明員)と話す。

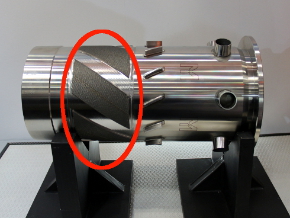

例えば、フランジやボスなど出っ張り部分のあるワークを、全て切削加工で行う場合、出っ張り部分が少なければ、多くの部分を削り取らなければならなくなり、時間的にも金属材料的にも多くの無駄が発生する。「積層造形により『足す』ことができれば、完成品に近い薄いワークに積層で出っ張り部分を造形すればよい。積層より切削の方がまだまだ作業は早いが、多くの部分を削る材料や時間の無駄を考えると、コストメリットを発揮できる」(同)という。

また新たな利点として異種金属を自由に組み合わせたワークを製作できる点を挙げる。例えば今までは、母体と突起部が別素材のワークを製作する場合、母体の加工と突起部の加工を行い、溶接で接続するという作業が必要だった。それが、INTEGREX i AMシリーズを利用すれば1つの機材で自動で製作でき、作業負担を大きく軽減することができる。また、ワークの一部をコーティングすることなども可能だ。金属材料については「基本的にはチタンなど酸化しやすい素材以外は利用可能だ」(ブース担当者)としている。価格は最も安いセットアップで9900万円になるという。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク