キヤノンが狙う“産業の目”、カメラや事務機で培った技術力を製造ラインへ:産業用画像技術(2/2 ページ)

キヤノンならではの技術力

これらのうち特徴となっているのが、この部品検出と3次元CADデータとの照らし合わせの部分だ。部品検出を行うために製作する辞書は、事前に部品の撮影を行うことで、自動でワークのさまざまな姿勢の変化による見え方を学習。そのため画像データを取得すれば高速で検出することが可能となる。データにもよるが、辞書登録後約90分で各種姿勢情報の登録が完了するという。

3次元CADデータの認識にも特徴がある。奥行き方向の位置推定が得意な3次元点群データによるフィッティングとともに、2次元での位置推定が行える画像エッジデータでのフィッティングを同時に行うことで、より高精度な認識が可能となる。「外乱光の影響を受けにくく、マシンビジョンで認識が難しいとされる黒や赤などの色つきの部品などに対しても高精度で認識可能だ」とキヤノン総合R&D本部新規事業技術開発統括部門 新規事業技術企画推進課長の手塚大樹氏は語る。

3次元CADデータのマッチング方式では、事前に部品の登録作業が製造現場にとって大きな負担になっているが、RV1100では、状態が異なる部品の山の撮影を5回行えば、部品の見え方をCGにより自動的に学習する検出方式を採用。部品の登録にプログラミングなども不要となるため、「部品登録に必要な時間は10分の1以下に低減できる。この点をユーザーにも評価されている」前田氏という。

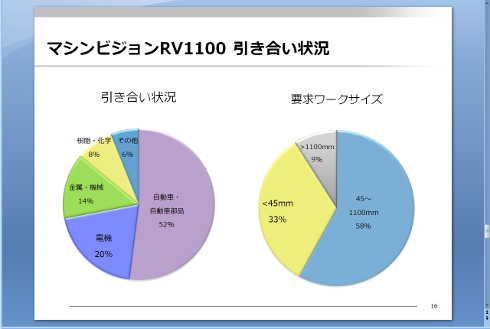

小型部品や大型部品への対応を強化

RV1100は同年4月の発売後、夏頃から実導入が進みはじめ「現在は月5〜6台ペースで出荷が進んでいる」と話す。同社からは主要ロボットメーカーやシステムインテグレーターへの提案を中心とする。エンドユーザーとしては「自動車・自動車部品からの引き合いが強い」(前田氏)という。

現在同製品の認識できるワークサイズは、45mm〜1100mmとしているが「電機業界などより小型のワークサイズへの対応を求める声は多い。一方で人間が難しい作業をロボットに大体させるという意味で大型サイズへの対応への声もある。小型化、大型化両面で対応できるワークの領域を広げていく」と手塚氏は話している。

同システムの価格は「1式400万円から」(同社)としているが、これらの取り組みを進めることで、2017年には年間300台ペースの販売に引き上げることを目指す。「既に2014年末までに約30台の出荷となる見込み。現在試験導入を数多く進めているがよいフィードバックを得られているところも多く、大幅に伸ばすことが可能だと考えている」と前田氏は自信を見せている。

関連キーワード

3D | キヤノン | カメラ | ロボット | 画像処理 | プロジェクター | 3次元CAD(3D CAD) | デジタルイメージング | FA | 産業用カメラ | キヤノンマーケティングジャパン | センシング技術(エレクトロニクス) | 画像認識 | 産業用画像技術

関連記事

キヤノンがマシンビジョン市場に新規参入――産業用分野への取り組みを加速

キヤノンがマシンビジョン市場に新規参入――産業用分野への取り組みを加速

キヤノンは、高速・高精度な3次元認識を実現する3Dマシンビジョンシステムを発売し、マシンビジョン市場へ新規参入することを発表した。同社は産業用カメラ市場への参入も発表したばかりで、デジタルイメージング分野の技術応用を加速させている。 キヤノンが産業用カメラ市場に参入――デジタル一眼レフのCMOSセンサーを応用

キヤノンが産業用カメラ市場に参入――デジタル一眼レフのCMOSセンサーを応用

キヤノンは、デジタル一眼レフカメラでも使用している独自のCMOSセンサー技術を応用した検査装置用の静止画像入力カメラを発売。新製品により検査工程向けの産業用カメラ市場に参入する。 画像処理とは?

画像処理とは?

製造現場における画像処理技術とは何か? その特徴や導入時のポイントなどをきちんと理解し、生産性向上に役立てていきましょう。連載第1回のテーマは「画像処理とは?」です。画像処理を製造現場で用いることのメリットを学びましょう。 画像処理システム市場、3Dロボットビジョン・FAカメラが今後数年で急成長の見通し

画像処理システム市場、3Dロボットビジョン・FAカメラが今後数年で急成長の見通し

3Dロボットビジョン市場は、2017年には2012年比7.0倍の80億円規模に。FAカメラ市場は同34.0%増の355億円になると予測されている。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- 工場を“ひらく”イトーキの共創拠点始動、新ワークチェア「SHIGA」開発秘話

- ヤマ発は2026年の関税影響額が3倍に、コスト構造改革で米国事業立て直し急ぐ

- ドイツの生産拠点に訓練施設開設、DMG森精機が人材育成を強化

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- “熟練作業者の目”を再現 中堅製造業向けの状況認識AI「メニナルAI」とは何か

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- ベトナムに新たな金属加工拠点、単品から中ロットまで対応

- 「今後数年は伸びる」ソディックはデータセンター関連好調、発電関連で大型機も

コーナーリンク