CFRPから炭素繊維をエコに再生、新たな製品加工まで一気通貫:工場ニュース(1/2 ページ)

ミライ化成は、CFRP(炭素繊維強化プラスチック)に使われた炭素繊維のリサイクル事業に取り組む研究開発施設「青森Lab」を報道陣に公開した。

ミライ化成は2025年5月26日、青森県内に建設した研究開発施設「青森Lab」を報道陣に公開した。青森Labでは、CFRP(炭素繊維強化プラスチック)に使われた炭素繊維のリサイクルに取り組む。

普及と同時に廃棄も増大、環境を守るはずのCFRPが環境負荷に

ミライ化成は、空調設備工事や情報システム、樹脂エレクトロニクスなどの事業を展開する三谷産業のグループ会社に当たり、化学工業薬品および食品原料の販売している。再生炭素繊維事業には2020年から取り組んでいる。

炭素繊維は、軽量で高い強度を誇り、さらに腐食に強い。炭素繊維と樹脂(プラスチック)を混合したCFRPは、航空機や自動車、半導体製造装置、風力発電機(ブレード)といった産業機器だけでなく、スポーツ用品などの幅広い分野で活用されている。

一方で課題となっているのが廃材などの処分方法だ。CFRPは燃えにくい上、焼却しても導電性のある炭素の粉塵(じん)が発生して設備の故障を招くため、埋め立て処分されているのが現状だ。また今後、耐用年数が過ぎたCFRPの廃棄が増大するため、廃材や端材の再資源化が求められている。

「日本は航空機を作る工程から出てくるCFRPの廃材が一番多い。日本は航空機のTier1、Tier2サプライヤーが多く、CFRPを供給しているメーカーもあるため、CFRPの技術が発展している。ただこのままでは、燃費を向上させ、環境への負担を減らすために作られたCFRPが、環境を悪化させる原因になってしまう。炭素繊維は高価であり、コストをかけてでもリサイクルする価値はある」(ミライ化成 循環型CFRP 開発・製造課 課長の円子春菜氏)

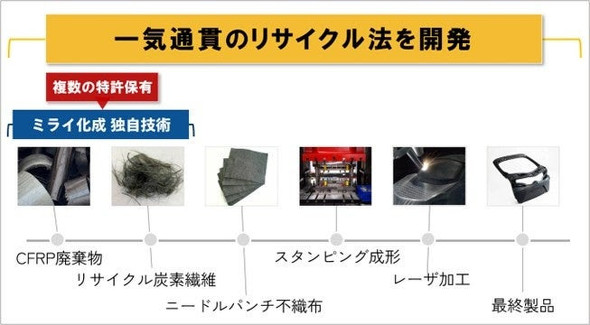

ミライ化成では、CFRPの製造工程で生じる端材や廃材などから炭素繊維を回収、再生する独自の技術を持っている。回収したCFRPの端材、廃材を切断、粉砕し、反応槽に投入。溶媒含侵(がんしん)法によって樹脂を分解して炭素繊維だけ取り出し、乾燥させ、再生炭素繊維(rCF)として再利用する。主に、50〜100mmの長繊維は不織布にし、プレス成形とレーザー加工によって再製品化する。短繊維のものは粉砕して3Dプリンタ用の粉末材料などにする。

「もともと炭素繊維はボビンに巻かれた長い糸状になっている。再生炭素繊維は分別する段階で細かくなってしまうため、バージン材と同じような使い方はなかなかできない。われわれは再生炭素繊維をどうやって使っていくかまでを一気通貫で取り組むことで、“なかなか出口が見えない”ともいわれている再生炭素繊維の使い方を研究し、出口を探して効率よく使っていくことに取り組んでいる」(円子氏)

反応槽は、ミライ化成の特許技術を基に作られている他、取り出した炭素繊維を不織布にする工程で使われるオープナー(開繊機)やカーディングマシン(梳綿:そめん・りゅうめん機)、ニードルパンチなどの装置は炭素繊維用の特注仕様となっている。「炭素繊維は長さや方向が強度の決め手になる。再利用の際も、それらをそろえることが重要になる。薬品に強く、薬液に漬けても劣化しないため、ほとんど強度を保つことができる」(円子氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

青森Labで取り組む内容。不織布は試作のみを担当し、量産は協力企業が実施。成形加工の量産化は未定となっている 出所:ミライ化成

青森Labで取り組む内容。不織布は試作のみを担当し、量産は協力企業が実施。成形加工の量産化は未定となっている 出所:ミライ化成