「自動化の成果をどう評価すれば……」知っておきたい“3”という数字の使い方:中堅中小製造業の自動化 虎の巻(2)(1/3 ページ)

本連載では、自動化に初めて取り組む中堅中小企業の製造現場向けに協働ロボット、外観検査機器、無人搬送機にフォーカスして、自動化を成功させるための導入前(準備)、導入時(立ち上げ)、導入後(運用)におけるポイントを解説する。今回は、生産性向上について、そのポイントと評価の基準などについて具体的な数値を含めて説明する。

前回(プロローグ)は今、製造現場で求められていることや自動化の段階的な導入の流れを俯瞰し、中堅中小企業の製造現場における自動化の現状と目指すべき方向性について述べた。

連載第2回となる今回は、製造現場で最も求められている生産性向上について、そのポイントと評価の基準、費用対効果などについて、具体的な数値を含め述べていく。

⇒連載「中堅中小製造業の自動化 虎の巻」のバックナンバーはこちら

留意点

昨今のAI(人工知能)技術の劇的進展とそれに伴うロボットシステムの進化を踏まえ、本稿では現時点でできることを中心に話を進めていく。

本連載で単に「ロボット」と記述する場合は、協働ロボットや状況に応じて自らの判断で対応できるサービスロボットを、「自動化機器」と記述する場合は、外観検査機器やAGV(無人搬送車)、AMR(自律型搬送ロボット)などの無人搬送機を指す。

生産性向上のポイント

製造現場は工作機械をはじめ、産業用ロボットや協働ロボット、無人搬送機、フォークリフトなど、さまざまな機械であふれている。

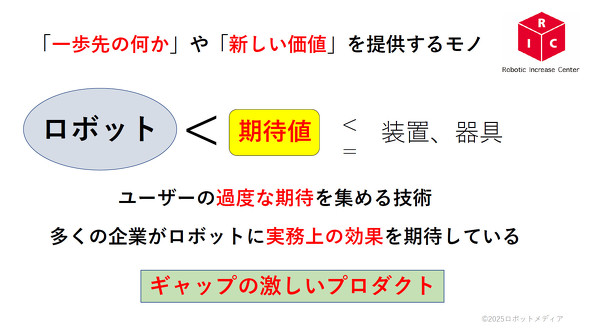

その中で、ロボットは決められた動作を確実に行うことはもちろん、「一歩先の何か」や「新しい価値」を提供するモノとして、装置などの機械に比べ、はるかにユーザーの「期待値」の高いプロダクトであり、例え技術的には道具程度の活用しかできないとしても、多くの企業がロボットに「実務上の効果」を期待している。

つまり、ロボットはもともと期待と実力との間に「激しいギャップのあるプロダクト」であるともいえる。

それゆえ、導入された段階から思っていた通りの動作はもちろん、期待以上の成果が出ないと途端に現場の厳しい目にさらされ、継続使用もおぼつかないまま、いつの間にか倉庫の片隅でほこりをかぶっているケースもある。

AI(人工知能)やロボットはまだまだ新しい技術であり、メーカーもユーザーも本来は試行錯誤しながら最適な状態を探っていく段階である。

たった一度のチャレンジだけでなく、ずっとチャレンジが続いていくものであり、ロボットメーカーやロボットベンチャーは確かな「解」のない中、日々試行錯誤とチャレンジを繰り返し、実用的なロボットの提供を目指している。そこが、既に技術的に確立して、正確な動作や仕事をこなしていく装置類とは大きく異なるところだ。

製造現場は日々の納期に追われ、与えられた仕事を正確に確実にこなしてくれる「装置」に慣れてしまっている。

誤解を恐れずに言えば、製造現場は「失敗が許されない世界」だ。納期通りに製品ができなければ、日々の売り上げに直結する。現場は会社の指示に従って、正確に仕事をこなしていく必要がある。

それゆえ、多くの製造現場にはロボットと付き合う場合に必要な、新たなことに積極的にチャレンジする精神や失敗を恐れないカルチャーがない。

本来、そんな「マインド」を変えていく(マインドリセット)ところから始める必要があるが、それには経営者や従業員の思考や仕事に取り組む姿勢そのものの変革が必要であり、そのための時間と労力がいる。

本稿ではこれ以上の言及は省くが、その変革なくして企業の競争優位性や他社との差別化ができない時代であることを、経営者や製造現場の責任者もよくよく考える必要があるだろう。

現実的な改革策としては、既存施設にロボットを導入することで少しずつ現場を慣れさせ、時間をかけて新たなことにチャレンジしていく文化を育んでいくか、自動化やロボットの活用を前提とした新たな施設(スマート工場)※を立ち上げ、抜本的に企業カルチャーを変えていくしかないだろう。

※ 経済産業省が進める「ロボットフレンドリー」な施設も含まれる

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク