CFRPから炭素繊維をエコに再生、新たな製品加工まで一気通貫:工場ニュース(2/2 ページ)

CFRP専用の三菱レーザー加工機を世界初導入、なぜ青森で設立?

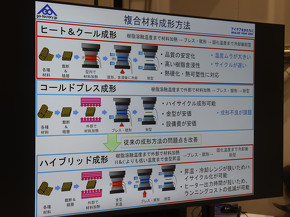

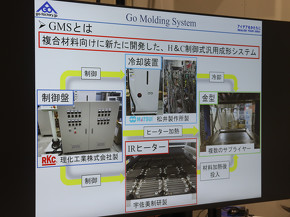

不織布のプレス成形には、材料を加熱成形後、急速に冷却することで成形時間を大幅に短縮するヒート&クール成形を導入する。郷製作所が設計した金型温調システムは、16チャネルの金型温度制御が可能になっている。このシステムで使われる昇温制御システムは理化工業、冷却システムは松井製作所のものだ。その他、郷製作所と宇佐美制研が共同開発した、赤外線を当てながら熱風を送り込む材料加熱装置や三起精工のプレス機を2025年6月以降、順次搬入する。

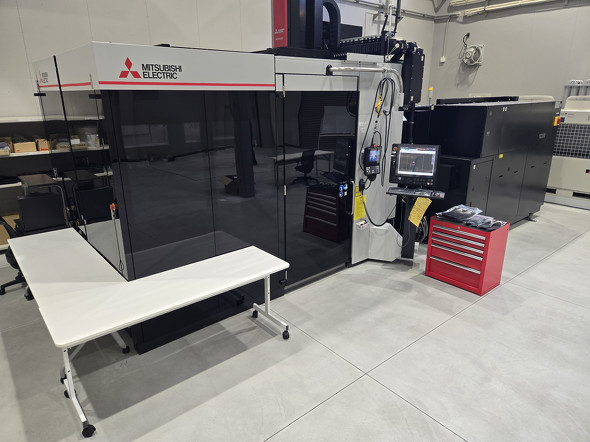

レーザー加工には、三菱電機のCFRP加工専用の三次元レーザー加工機「CVシリーズ」を導入した。同機の導入は世界で初めてという。

CFRPの成形加工には、機械加工やウオータージェット加工、プレス加工などが用いられている。ただ、機械加工は工具の消耗があり、加工時間も長い。ウオータージェット加工は、砥粒を混ぜた高圧の水を使うため、廃液が発生する。レーザー加工は非接触のため工具の摩耗がなく、応力も生まれないため加工時の固定も容易だ。

従来は、炭素繊維と樹脂それぞれの熱伝導率や融点が異なることからCFRPのレーザー加工は困難だったが、三菱電機のCFRP加工専用のレーザー加工機は高エネルギー、高出力パルス発振により、融点の高い炭素繊維を確実に切断しつつ、融点の低い樹脂の溶融を最小限に抑えている。

「従来の機械加工やウオータージェット加工では、CFRPを加工できる量が限られていた。高速で加工できるレーザー加工が広まれば、CFRPもさらに普及する。そうすればリサイクルのニーズがさらに高まり、レーザー加工もより求められるようになる」(三菱電機 FAシステム事業本部 メカトロ事業推進部 レーザ・新事業担当課長の杉原和郎氏)

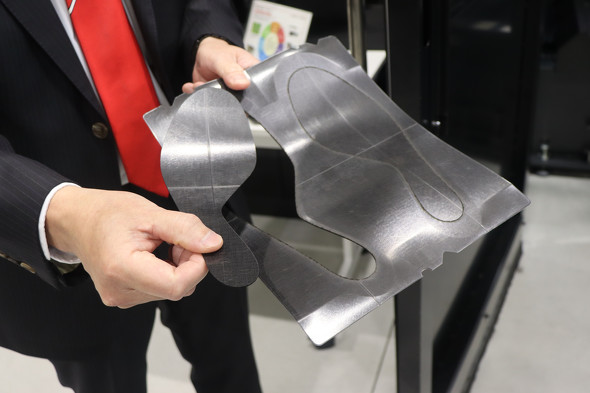

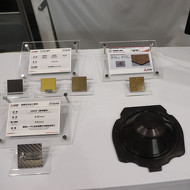

デモンストレーションで披露したのは、再生炭素繊維による靴のインソールの加工だ。「CFRPのインソールは反発力があり、マラソン用などに使われている。再生炭素繊維の不織布を使うと、バージン材とは違った反発力を生むことができる。また、現状は足のサイズごとにインソールの金型が必要になっており、イニシャルコストが高い。レーザー加工なら金型が要らず、さまざまな形に切り出すことができる」(円子氏)。

ミライ化成としては、再生炭素繊維による不織布やペレットなど材料の提案に加え、プラス機やレーザー加工機など同社設備、技術を用いたOEM(相手先ブランドによる生産)、さらに炭素繊維の回収から加工までのプロセス、装置を「Miraiプロセス」として提案するビジネスを模索している。「どこに使っていただけるかが大きな課題だ。2028年度、2029年度には損益分岐点に到達できるようにしたい。それまでに採用例が出てくることを期待している」(ミライ化成 循環型CFRP 営業課 課長の劔知孝氏)。

新品の炭素繊維の製造には多量の熱エネルギーを要し、多くのCO2を排出するが、同社の溶媒法を基礎とした技術は少ないエネルギーで炭素繊維の回収が可能であり、二酸化炭素排出量の大幅な抑制も期待できるという。

ミライ化成は2021年に研究開発拠点として三沢LAB(青森県三沢市)を開設。そして、事業をさらに拡大させるため、完全移転で青森Labを設立した。ただ、この青森Labは、あくまで量産技術を作るための研究開発拠点となる。

ミライ化成の本社があるのは長野県だ。青森に研究開発拠点を置いたのは、再生炭素繊維事業を担当する青森出身の円子氏が、青森は研究開発型の事業が少なく、理系の学生が青森県外に流出している現状に危機感を抱いたからだという。また、県内にある八戸工業高等専門学校で再生炭素繊維に関する研究がかつて行われており、関連技術を持つ企業もあったという。

関連記事

プレス機の動くスライドになぜ硬貨が立つ? 三菱電機らがCFRP関連技術を展示

プレス機の動くスライドになぜ硬貨が立つ? 三菱電機らがCFRP関連技術を展示

三菱電機は「IPF Japan 2023(国際プラスチックフェア)」において、ミライ化成、郷製作所、放電精密加工研究所とともにCFRPの成形から2次加工までの技術を展示した。 ミライ化成が再生炭素繊維の回収/加工システムの販売を構想、中国展開も視野に

ミライ化成が再生炭素繊維の回収/加工システムの販売を構想、中国展開も視野に

ミライ化成は「SANPE Japan 先端材料技術展2023」で再生炭素繊維事業の取り組みを紹介した。 レゾナックが低温/短時間で硬化するCFRP成形用樹脂を開発、曲げ強度に優れる

レゾナックが低温/短時間で硬化するCFRP成形用樹脂を開発、曲げ強度に優れる

レゾナックは、「IPF Japan 2023」で、開発中の速硬化CFRP成形用樹脂「Show brid AM-100シリーズ」を披露した。 CFRPを高精度で切り、溶接ワイヤで積層造形を行う、三菱電機の新たな加工機群

CFRPを高精度で切り、溶接ワイヤで積層造形を行う、三菱電機の新たな加工機群

三菱電機は「第31回日本国際工作機械見本市(JIMTOF2022)」(2022年11月8〜13日、東京ビッグサイト)において、CFRP切断用レーザー加工機やワイヤ方式のレーザー金属3Dプリンタなど新たな加工を実現する製品群を紹介した。 三菱電機が細穴加工特化のレーザー加工機、コンパクト設計で高い面積生産性

三菱電機が細穴加工特化のレーザー加工機、コンパクト設計で高い面積生産性

三菱電機は光やレーザー技術に関する展示会「第23回 Photonix」において、2023年10月2日に発売したレーザー細穴加工機「DZ600」を初めて披露した。 CFRPから炭素繊維を取り出して糸を紡ぐ、豊田自動織機のリサイクル

CFRPから炭素繊維を取り出して糸を紡ぐ、豊田自動織機のリサイクル

豊田自動織機は「JAPAN MOBILITY SHOW 2023」において、CFRPのリサイクル技術を展示した。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク