シムドライブの第3号EV「SIM-CEL」、「突き抜ける加速感」で自動車の魅力を追求:電気自動車(1/2 ページ)

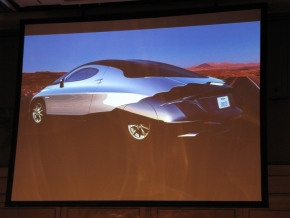

電気自動車(EV)ベンチャーのSIM-Drive(シムドライブ)は、試作EVの第3号車「SIM-CEL(シム・セル)」を発表した。従来と同様に満充電からの走行距離で300km以上を確保しながら、高級スポーツカーと同等以上の加速性能や乗り心地によって、購入したいと思えるような魅力を追求したEVとなっている。

電気自動車(EV)の技術開発ベンチャーであるSIM-Drive(シムドライブ)は2013年3月27日、東京都内で会見を開き、2012年2月から約1年間かけて開発してきた試作EVの第3号車「SIM-CEL(シム・セル)」を発表した。

第1号車の「SIM-LEI」、第2号車の「SIM-WIL」と同様に、満充電からの走行距離(JC08モード)で300km以上を維持しながら、Cd値(空気抵抗係数)が0.199と極めて小さい外形デザインや、炭素繊維複合樹脂(CFRP)製による軽量ボディの採用、同社EVの最大の特徴であるインホイールモーターの大幅な改良などによって、時速0〜100kmの加速時間を高級スポーツカーと同等以上の4.2秒を実現した。EVの燃費に当たる電量消費量(JC08モード)についても、国内トップとなる91.2Wh/kmを達成している。さらに、スマートハウスやスマートシティとの連携を想定した「スマート・トランスポーテーション」機能も搭載している。

また、インホイールモーターによる4輪独立制御機能などを特徴とする第4号車の開発を始めたことも併せて発表した。

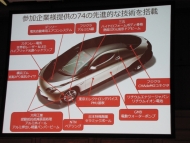

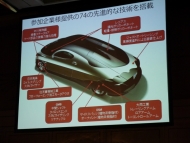

26の参加組織から74種類の技術

シムドライブ社長の清水浩氏は、「1号車のSIM-LEI、2号車のSIM-WILとも、完成した際には、『現時点で最高のものができた』という手応えがあったが、3号車のSIM-CELはこれらをさらに上回る完成度で、もはや何と言っていいのか分からないほどだ。これまでの2台では、EVでも十分な走行距離が実現可能なことを証明するのに注力して開発を進めていたわけだが、EVも自動車である以上、ぜひ購入したいと思えるような魅力も必要になってくる。SIM-CELは、突き抜ける加速感と乗り心地によって、魅力的な電気自動車に仕上がった」と語る。

SIM-CELは2015年に量産化されるEVを想定して開発された。26の組織(企業・団体)が参加し、提供された74種類の技術を搭載したという。車名のSIM-CELのCELは、Cool Energy Linkの略となっている。これは、特徴の1つであるスマート・トランスポーテーションによって、余分な熱を排出しない(Coolな)再生可能エネルギーをより有効活用できるようになることを意図して採用された。

最適化された水滴形状からデザインを起こす

2人乗りEVであるSIM-CELは、外形寸法が全長4840×全幅1830×1400mm、車両重量が1580kg。これまでのSIM-LEI、SIM-WILと同様に、4つの車輪それぞれに走行用モーター組み込む、インホイールモータータイプのEVとなっている。2次電池パックやインバータなどモーター以外の電動システムを、車両の床下のフレーム部に組み込むコンポーネントビルトイン式フレームを採用している点でも同じだ。

SIM-CELの開発でこれまでと大幅に異なる点は、空力性能を突き詰めるために採用したデザイン手法、ボディ素材の樹脂材料への置き換えによる軽量化、「突き抜ける加速感」(清水氏)を実現するためのインホイールモーターの改良、そしてスマート・トランスポーテーションの4つに集約される。

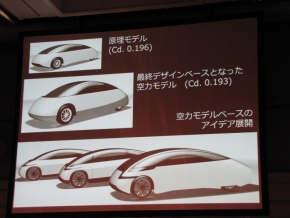

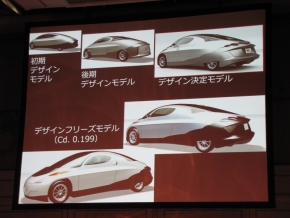

まず、デザイン手法では、車両デザインから空力特性を最適化するのではなく、空力特性を最適化した水滴形状の原理モデルを基に車両デザインを進める「理論空力造形」を採用した。市販車両のCd値が0.35〜0.45であるのに対して、SIM-CELのCd値は0.2未満を目標に据えた。最終的には0.199というCd値を実現することができた。

「SIM-CEL」のデザインに採用した「理論空力造形」の概要。左の図の一番上が原理モデルで、そこからデザインベースになった空力モデルにする。右の図には、最終的なデザインフリーズモデルが示されている。(クリックで拡大) 出典:シムドライブ

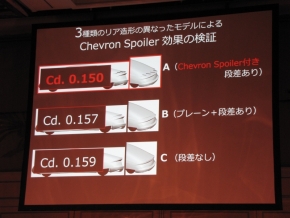

「SIM-CEL」のデザインに採用した「理論空力造形」の概要。左の図の一番上が原理モデルで、そこからデザインベースになった空力モデルにする。右の図には、最終的なデザインフリーズモデルが示されている。(クリックで拡大) 出典:シムドライブ0.199というCd値を実現する上で鍵になったのが、車両後部の波型のギザギザ形状である「シェブロンスポイラー」である。このシェブロンスポイラーにより、車体表面付近に小さな渦が発生し、その小さな渦が車両後方に流れる空気流を「ポニーテールのようにまとめる」(シムドライブ)効果がある。さらに、車体後部に正圧を発生させているので、Cd値の低減に大きく貢献しているという。

ボディ素材にCFRPを全面採用

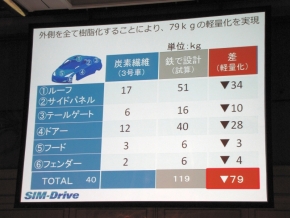

SIM-LEIやSIM-WILの場合、アッパーボディはスチール製のモノコックフレームだった。SIM-CELでは、これをCFRPに置き換えることで、大幅な軽量化を図っている。後輪を覆うスパッツに用いた植物由来樹脂を除き、全面的にCFRPを採用した。これにより、同じボディをスチールで製造した場合と比べて、79kgもの軽量化を実現できたという。

一方、車体構造部品については、SIM-LEIやSIM-WILと同様に、樹脂ではなくスチールを用いている。ただし、軽量化が可能なパイプ構造のハイドロフォーム成形で製造した部品の使用量を増やすことでさらなる軽量化につなげている。この他にも、サスペンションの構造部品の一部をアルミニウム製に置き換えるなど、さまざまな軽量化のための工夫を施した。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク