良品作りのリフロー炉の操作方法と現場の人材育成方法(4):量産現場における良否の判定方法(1/2 ページ)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。第4回は、ICや電子部品の端子となるリードのぬれ性評価の手法について紹介する。

本連載は「エレクトロニクス実装技術」2012年6月号の記事を転載しています。

1.酸化リードのぬれ性評価

基板同様に、部品のリードによるはんだのぬれ性不良が起こった場合は、すぐにぬれ性の評価をしなければ、大量の不良を市場に出すことに繋がる。問題のロットの部品を20〜30個程度を取りだし、リードの表面のめっき状態の観察を行い(特にリードの色合いを観察する)、3つのグループに分ける。すなわち、(1)良品と思われる部品、(2)不良と思われる部品、(3)どちらか判断できない部品、というグループであるが、この選別のためには普段から現場で良品観察を行っている必要がある。

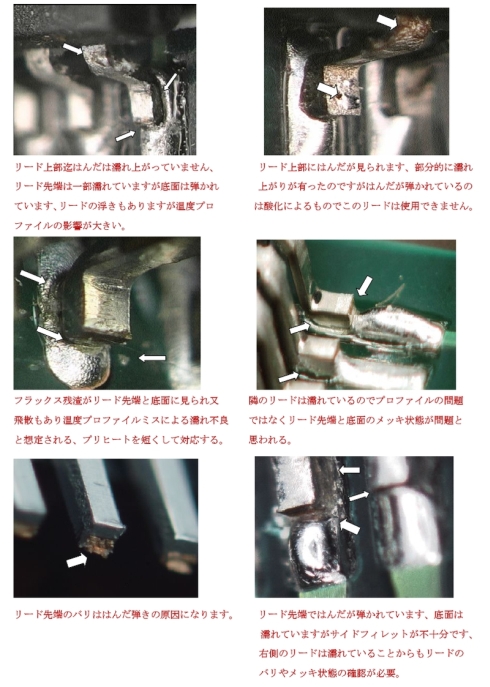

コネクタやQFP/SOPなどのリード長い部品では、基板レジスト上にリード幅の1/2程度の短冊状にはんだを印刷し、その上にリードを載せてリフローする。レジスト上のはんだがすべてリード側にぬれ広がれば良品と判定する。また、レジスト上にはんだが残れば不良品と判定する。ただし、はんだ量が多く、一部がレジスト上に残った場合はリードとはんだのぬれ界面形状で判定する。リードとの界面が滑らかな形状を示している場合は問題がない(図1)。

また、リードが短い場合や1本である場合は、リード底面や先端部にはんだを少量載せ、リフローして、ぬれ性を確認するようにする。フラットなぬれ広がりがあれば、使用には問題はない。

なお、はんだ量が少ない場合は、温度プロファイルに注意するべきである。フラックスがプリヒート段階で劣化して不ぬれになりやすく、場合によっては、はんだ粒子の酸化で溶けないこともあり、判定ができない。このような場合は、プリヒート部を短くするか、上部ヒータのファン回転を落とすなどして、フラックスの劣化を抑えながらはんだを溶かすようにする。

このような、現場での初期解析は市場トラブルの発生を防ぎ、品質を保証すると同時に、コストの改善も行える。残念ながら、現状の量産ラインでは逆に数値管理がかなり徹底しているため、現場においては、いわれていること以外はしてはいけない状態にあることが多い。でき上がりに関してはほとんど無関心である現場もあり、そのような所では、トラブル発生時の状況確認といっても良否の判断基準がないため、正しい報告データが上がってこず、結果として、本社の品質管理や生産技術の出張が頻繁になり、さらに機種が増えるたびに煩雑な管理が増える、という悪循環の構図もあるようである。現在では人材の不足と相まって、トラブル対策が後手に回りリコールになりかねない製品も多く出ているようである。なお、現場での初期解析能力の向上には、言葉やテキストを用いるのに加え、動画や静止画を活用する方法も、早く、かつ皆で同じ認識を共有しやすいなど理解の手助けとなるので、市場での事故例とともに表示すべきであろう(図2)。

リード形状によりバックフィレットの形成できないリードでは、底面と側面のぬれ性を観察し、逆にリード先端のぬれ上がりが少なくてもバックフィレットと底面のぬれ性を確認して判断する(図3)。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク