生産現場の異常を検知、品質管理に役立つ「C管理図」を使う:実践! IE:現場視点の品質管理(15)(2/4 ページ)

管理図を使って異常点を見つけるには

前回解説した「X−R管理図」「P管理図」と今回の「C管理図」のいずれも、管理限界線をはみ出した打点があれば、当然のことながら品質に異常が起こっています。しかし、管理図による品質管理では、はみだした打点がなくても異常の兆候管理を行わなければなりません。そこで、異常点の見つけ方や異常の兆候管理、管理図活用上の注意点などについて説明します。

管理図上に現れるばらつきには、安定な状態で発生する何の因果関係もない“偶然原因”のばらつきと、工程に何らかの異常(通常とは違っている)事態が起きたために発生する “異常原因”によるばらつきがあります。“異常原因”によるばらつきは、原因が究明できるばらつきですので、これを見逃さず、工程に適切な処置を取り、再発を防止していかなければなりません。管理図は、このように工程が安定状態か、異常が発生しているのかを管理していくツールといえます。

管理図により工程を管理していくとき、管理図の点の動きに注意していると、工程の異常な状態の兆候を予防的に発見することができます。管理限界線の外側に点が打たれたときにアクション(対策)を取らなければならないことは容易に理解できますが、それ以上の使い方がなされていない残念なケースが多く見受けられます。そこで、本節では、管理図の点の並び方から工程の異常状態を知る方法について説明します。

(1)正常な点の動きの性質

次のような状態は、正常な点の動きを示しています。つまり、“偶然原因”の範囲内で点がばらついています。

(a)打点された点の動きに特別な規則性や特徴が認められない。

(b)多くの点が中心線(CL)の近くにある。

(c)少数の点が管理限界線(LCL、UCL)の近くに散らばっている。

(d)管理限界線(±3σ)を超える点がない(線上に位置する点は超えていないものとする)。

(2)異常な点の動きの性質

次のような状態が、異常な点の動きの特徴です。このような内容が管理図に現れたときは、工程に何らかの変化が起こっていますので、直ちに原因を究明しなければなりません。

(a)点が広くばらつく。中心線の両側にバランスがとれていない。

(b) 点があまり広くばらついていなくても、「(1)正常な点の動きの性質」の1つでも欠けているときは、常に異常な点の動きといえる。

例えば、中心線(CL)の近くに点がほとんど無いときは、「分布が混じった状態」といわれる異常な点の動きである場合が多く、また、管理限界線(LCL、UCL)の近くに点が無いときは、「分布が重なった状態」といわれる異常な点の動きを現しています。また、管理限界線の外に点があるときは、不安定な状態であり、異常な点の動きといえます。

「連」による管理状態の見方

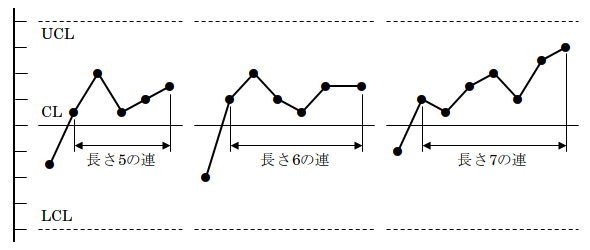

管理図上の点が、中心線(CL)に対して、一方の側に連続して現れた場合に、これを“連(れん)”と呼びます(図2)。例えば、点が中心線の上側にあり、次の点が同じく中心線の上側にきたときを“長さ1の連”と表現をします。

中心線より一方の側に連続して点が現れる連の存在から、製造工程に異常が発生したと考えることができます。管理図に記入された点が徐々に上昇したり、あるいは下降したりするような傾向がある場合や、点が度々(幾度も)管理限界に接近して現れるような場合も、異常発生の兆候と見なして、原因を究明しなければなりません。そこで、以下の基準を決めてアクションを起こすことによって、異常発生の兆候に対して対処しようというわけです。

- 長さが5の連では、“要注意!”として監視を強化する。

- 長さが6の連では、アクションの準備を整えて兆候の監視を継続する。

- 長さが7の連では、原因究明と対策のアクションを起こす。

(1)連と点が中心線の一方に片寄るとき

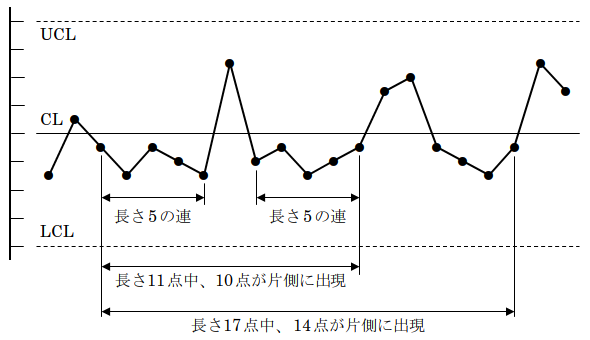

連の長さが“7”未満でも、CLの一方の側に点が続けて出現するような場合は管理状態にあるとはいえません(図3)。何らかのアクションを起こす必要があります。

- 連続する11点中、少なくとも10点が一方の側に出現している。

- 連続する14点中、少なくとも12点が一方の側に出現している。

- 連続する17点中、少なくとも14点が一方の側に出現している。

- 連続する20点中、少なくとも16点が一方の側に出現している。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

図2 連による管理状態の見方

図2 連による管理状態の見方 図3 連と点が中心線の一方に片寄る

図3 連と点が中心線の一方に片寄る