フォルクスワーゲン驚異のメカニズム、本社工場の秘密に迫る:CeBIT 2012 特別リポート(3/3 ページ)

組み立てライン

組み立てラインは、車種やタイプのみならず、オーナーの注文によって仕様さえも異なる車両を、同じラインの中で組み立てる混流生産を採用している。また、ウォルフスブルクの本社工場で生産している車両の60%は輸出用である。このため、組み立てラインの中は、ドイツ国内向けのシルバーの「ゴルフ TSI」の次に、日本向け(右ハンドル)のブルーの「ティグアン」が流れて来るといった状態になっている。余談だが、ドイツ人は他の人と同じ仕様の車両に載ることを嫌う傾向が強い。そこで、ゴルフなどでは、300種ものメーカーオプションが用意されている。

ライン内での組み立て作業は、数人の工員で構成される1つのチームが、1台分の車両の組み立てを担当する。組み立て作業は、チーム内でローテーションしながら行う。組み立てラインの内部では、10数m間隔で各チームが組み立て作業に当たることになる。なお、チームのメンバーは、基本的に5〜6年は同じなのだという。

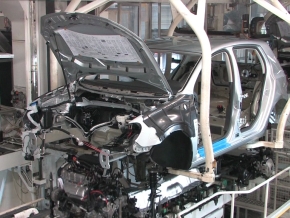

左の写真は、組み立てラインの最終工程である。少しずつ前に進む車両に対して工員が組み立て作業を行うムービングラインとなっている。車両を支える台は、工員が作業しやすいように位置を自動的に上下させている。右の写真は、組み立て完了後の最終検査の様子。抜き取りで詳細な品質検査も行っている。

左の写真は、組み立てラインの最終工程である。少しずつ前に進む車両に対して工員が組み立て作業を行うムービングラインとなっている。車両を支える台は、工員が作業しやすいように位置を自動的に上下させている。右の写真は、組み立て完了後の最終検査の様子。抜き取りで詳細な品質検査も行っている。今回の見学では、写真やビデオの撮影は許されなかったものの、工場内を一通り見せてもらうことができた。見学時にはまだ稼働していなかったものの、第7世代ゴルフの製造ラインを準備している様子を垣間見ることもできた。この新ラインには、800台の新型ロボットが導入される予定だ。

工場内の生産最適化はかなり進んでいるため、急な増産は難しいのではないかと思えた。しかし、1日当たり700台ほど生産しているティグアンについて、ある時期に注文が増えて納期が半年以上になってしまった際に、製造工程を見直してさらに効率化を進めて1日当たり1000台に増産して対応したいこともあったという。この事例から、柔軟な対応が可能なことが、フォルクスワーゲンの強みの1つなのだろうと感じた。

ウォルフスブルクの本社工場は、一般見学者向けのコースが設けられている他、敷地内の別の場所にある「アウトシュタット」と名付けられたフォルクスワーゲンのテーマパークは観光名所にもなっている。機会があれば訪れてみてほしい。

関連記事

アウディがIT見本市で新型「A3」を初公開した理由

アウディがIT見本市で新型「A3」を初公開した理由

アウディは2012年3月上旬開催の「ジュネーブモーターショー」で、「Audi A3」の新モデルを発表したが、同じタイミングで開催された「CeBIT 2012」でもドイツ国内向けに初公開していた。IT関連見本市であるCeBITで新車を披露した目的は、同社の車載情報機器プラットフォームのアピールにあった。 「自動車とICTの融合」はどこまで進むのか、世界最大級のIT見本市が注目

「自動車とICTの融合」はどこまで進むのか、世界最大級のIT見本市が注目

世界最大級のIT見本市「CeBIT」に新しく加わった展示コーナー「デジタル・ドライブ」では、「自動車とICTの融合」をテーマに今後の自動車の多くに搭載されていくだろう車載情報機器やテレマティクスなどに焦点を当てている。初回ということで出展者社数はふるわなかったものの、いくつか興味深い展示があったので紹介しよう。 「ザ・ビートル」がEVに変身、フォルクスワーゲンが公開

「ザ・ビートル」がEVに変身、フォルクスワーゲンが公開

ドイツVolkswagenは、デトロイトで開催中の「北米国際自動車ショー2012」において、EV化した「ザ・ビートル」、「E-Bugster」を公開した。スポーツカーのようなプロポーションを備えた2シーターである。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”

- トヨタ自動車新社長の近健太氏は「稼ぐ力」を強化へ、佐藤恒治氏は“CIO”に

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- ジムニーのMT仕様車がリコール、エンスト時に不具合起こす恐れ

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- ヤマハ複数車種のヘッドランプに新UVコーティング技術を採用

- 2050年のカーボンニュートラル燃料の市場規模は276兆円に拡大

- ホンダが自動車生産台数で国内4位に転落、日系自動車メーカーの生産低迷が続く

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

- 油圧ショベルに3Dマシンガイダンス機能を付与するセンサーキットが誕生

コーナーリンク