複雑な形状でも、切削加工の方が安い場合があるの?:江戸川発! 知らないと損する切削加工のキホン(3)(2/2 ページ)

さて、上記のように説明すると、「CAMが全て自動でNCプログラムを作ってくれる」ような印象を持たれるかもしれませんが、実はここでもNCプログラムを作成する職人の出番があるんです。むしろ、現代のNC加工職人の本領発揮の場面です。

CAMによるNCプログラムの作成工程では、加工部品の素材と形状から、適切な工程(段取り方法など)、エンドミルの種類、加工条件を決めて情報としてインプットしなければなりません。

NC加工職人がインプットする加工の情報を下表に示しますね。これだけの入力項目を全て決定していかなければなりません。

素材の材質や形状、段取りの順序などによって、取りうる選択肢は無数にあります。どのような設定にするかはまさに職人の経験やセンスによるところが大きいのです。

例えば、素材の固定の仕方1つとってもいろいろな方法があります。機械用精密バイスで挟む、直接治具で固定する、ネジでとめる、など……。形状や工程によって選択肢はさまざまです。それを、全ての段取り、エンドミルの種類によって設定し、NCプログラムに変換していかなければいけません。

形状が複雑になるほど、段取り換えが発生するというのは、前回説明しましたね。その段取りごとに、まずどんな種類のエンドミルを使うのかを決めます。

エンドミルは先が丸く曲面を削るのに適したボールエンドミル、真っすぐ平らな面を削るのに適したフラットエンドミル、穴をあけるためのドリルなどいろいろな種類があります。それぞれの種類ごとに直径や刃の枚数、刃が有効な長さなどいろいろな形状に分かれます。そのエンドミルごとに、どのような加工方法をするのか、どのような加工条件とするのかを設定します。

エンドミルだって1つの段取りで1種類とは限りません。むしろ、何十種類と使う場合だって珍しくありません。そうすると、設定するパラメータは膨大になります。

加工条件は、主軸の回転数や動く速さ、削り取っていく素材の量などです。エンドミルの形状、材質や素材の材質によって最適な組み合わせがあります。その最適な組み合わせをいかに導き出し、エンドミルの摩耗を防ぎ、加工時間を短縮するかが問われます。

優れたNC加工職人は、ビビリの出るギリギリの加工条件で、最短時間のNCプログラムを作成します。刃物メーカーの推奨条件や、過去の経験などを加味しながら、自分の頭の中で加工している状態をイメージして設定するんです。

削るときの音や、振動などを頭の中でイメージして、「この条件じゃ早すぎる」とか、「もう少し深く切り込めるかな」、とか想像するんですね。まさに職人の成せる技の部分です。

このような工程とNCプログラムの組み合わせによって、加工時間が半分にも、4分の1にもなる場合があります。

ここまでできるぞ! 「切削加工で3次元形状」

それでは、CAD/CAMを活用することで通常では実現できないようなNCプログラムを作成し、想像以上に複雑な形状を実現できるという例を幾つかご紹介しましょう。

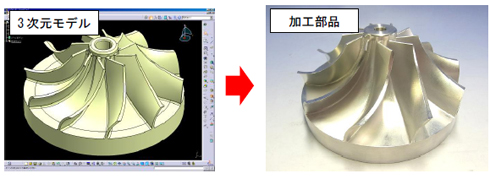

5軸加工の代表格:インペラ

いわゆる同時5軸加工でしか実現できない部品の代表格に、自動車のターボチャージャーなどで使われる「インペラ」(図4)と呼ばれる部品があります。

このインペラの複雑に入り組んだ部分を削るNCプログラムも、CAD/CAMなくしては作成できません。前回説明したアンダーカットの塊のような形状だからです。現在では、CAMソフトウェアごとに、インペラ加工用の専用モジュールがあります。

このような同時5軸加工では、素材を載せるテーブル面(A軸、B軸)と、エンドミル(X、Y、Z)が連動しながら複雑な動きをして初めて実現できます。

インペラ加工の動画は以下を参照してください。

| 関連リンク: | |

|---|---|

| ⇒ | インペラ加工の技術動画(キャムブレーン「ギャラリー」) |

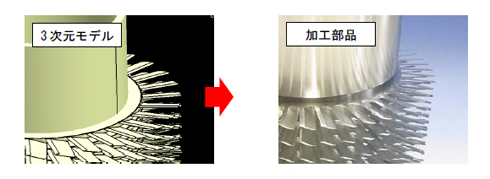

「翼」+「つばさ」+「ツバサ」=「一体型タービン」

次に紹介するのは、羽形状が無数に飛び出したタービン形状です(図5)。

非常に複雑な形状のようにも見えますが、同じ羽根形状が無数に剣山のように伸びています。こういった形状の加工はコンピュータの得意とする繰り返し作業の出番ですね。

薄い羽根が付き出していますので、よっぽど注意しないとビビりが生じてガタガタな表面になってしまいそうです。

試行錯誤も必要ですが、NCプログラムをうまく作ることで、こんなにも薄く突き出した羽もビビリを生じることなく加工することができます。当社ではこの一体型タービン形状の加工技術には定評をいただいていて、月に数百個の変種変量量産体制で受託製造をしています。

現代の彫刻:3次元造形

3次元モデルさえあれば、CAMでその形状を削るためのNCデータは半ば自動的に生成できます。ですので、彫像やフィギュアのような造形物をはじめ、あらゆる立体形状を実現することが可能です。もちろん、いままでご紹介してきた隅R(アール)やアンダーカットなどを考慮する必要はありますが。

3次元モデルに忠実に形状を再現することができます。当社のお客さまの中には、有名なキャラクターをあえて切削加工による削り出しで実現し、超高級なオブジェとして売り出そうとお考えの方もいらっしゃるくらいです。

まさに現代の金属彫刻ですね。本当はもっと面白い形状もあるのですが……残念ながらここではちょっとお見せできません。当社でやっている工場見学にいらしてくだされば、ご覧になることが可能です。

切削加工をもっと身近に!

機械加工部品はその用途に応じていろいろな形状がありますが、どんなに複雑な形状でも、隅Rやアンダーカットさえ気を付けていれば、切削加工で実現できてしまいます。

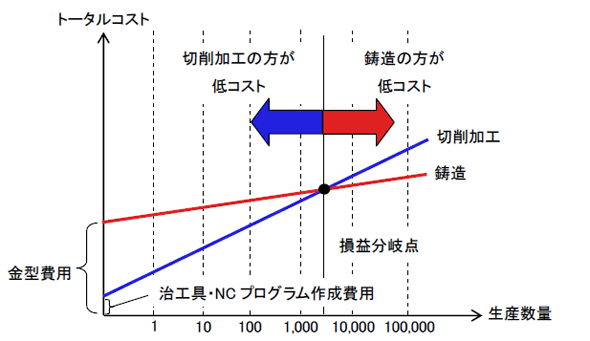

複雑な形状ほど、数が増えれば鋳造(ダイカストなど)で量産、と思われるかもしれませんが、切削加工の方にメリットがあることも多いんです。鋳造で問題になりがちなポーラス(巣)の発生を避けられる、金型の製造が必要ないため初期費用を低くできたり、短納期化を図れるなどです。

少し、“オカネ”に関することにも触れておきますね。

鋳造品は初期費用としていわゆる金型が必要となりますが、1個当たりの製品単価は安く抑えられます。切削加工は加工用の治工具やNCプログラム作成費用などの初期費用は掛かりますが、金型の製作費用に比べれば圧倒的に低コストです。

その代わり、毎回素材の状態から部品を削っていきますので、1個当たりの製品単価は鋳造品に比べれば高くつきます。

従って、生産数量とトータルコストのグラフを描くと、必ず切削加工と鋳造品との損益分岐点が出てきます(図7)。

もちろん素材や形状によりますが、月に数百個程度の量産であれば、切削加工のほうがコストメリットがある場合も多いんです。「こんな形状実現できるわけない」と思う前に、ぜひ頭の中でエンドミルを回して、イメージを広げてみてください。実は切削加工でいとも簡単に実現できるかもしれません。複雑な形状ほど、切削加工の出番なのですから。少しくらい数が多くても、そもそも同じ形状の繰り返し加工はNC工作機械の得意とする所です。

ぜひ、量産の加工部品でも切削加工の活用を頭の片隅にでもとどめておいていただけるとうれしいですね。意外とトータルコストは安く済み、設計変更にも柔軟に応えられるというメリットもあります。

この記事が、切削加工をもっと身近に感じていただいて、設計の幅を広げていただくきっかけとなれば幸いです。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 3Dモデリングツールの積層造形を支援する機能アップデート

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 幾何公差の基準「データム」を理解しよう

- 再使用型宇宙機の開発にクラウドネイティブなCAD/PDMプラットフォームを採用

- 3σと不良品発生の確率を予測する「標準正規分布表」

図4 インペラ

図4 インペラ 図5 一体形タービン(都合により一部分のみです……)

図5 一体形タービン(都合により一部分のみです……) 図6 キャムブレーンの顧客による作品

図6 キャムブレーンの顧客による作品 図7 切削加工と鋳造のコストイメージ

図7 切削加工と鋳造のコストイメージ