バネが設計できない人はいますぐ確認! 「ばね限界値」:甚さんの「技術者は材料選択から勝負に出ろ!」(9)(2/3 ページ)

銅や樹脂の場合は、「降伏点」に相当する「目利き力」は「0.2%耐力」です。略して、「耐力」とも言います。

ここで、前回の言葉をもう一回。

以前も書きましたが、筆者は「料理を設計に、料理人を設計者」によく例えます。そして、これも以前に書きましたが、「料理本ほど親切な教科書はない!」。

皆さんの工学系教科書はいかがでしょうか? 若き日の筆者は劣等生でしたので、教科書の不親切さには何度も閉口しました。

「0.2%耐力」についても同様です。

実は、教科書や専門書ごとで、「0.2%耐力」といったり「耐力」といったりしているけどよぉ、ともに同じ意味だぜぃ。しかも、「同じ」と記載してある教科書や専門書はほとんどねぇときたもんだ。

さすが甚さん。職人の鏡ですね。

ここで注意が必要です。

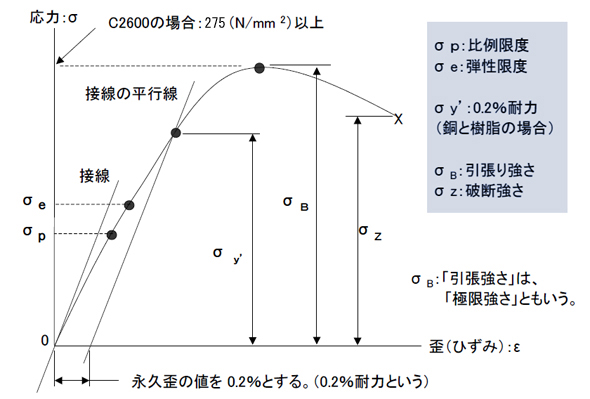

本連載では、軟鉄、鋳鉄、ステンレスには「降伏点」、アルミ材には「疲れ強さ」、そして、今回の銅や樹脂では、図2に示すように「0.2%耐力」の「目利き力」を解説しています。

ただし、ほかの専門書では、「降伏点」は「軟鉄のみ」とし、鋳鉄とステンレスは「0.2%耐力」を「目利き力」にしている場合があります。学問の世界ではこちらが推奨されます。

どちらを使うかは、最終的には皆さんで選択・判断してください。

「0.2%耐力」をもう少し詳しく説明するとなぁ……。

図中の「σB」は、軟鋼同様に「引張り強さ」を表しています。「引張り強さ」は、「極限強さ」とも言います。また、σpとσeは、軟鋼同様に、「比例限度」と「弾性限度」を示しています。ただし、この2つの見極めは非常に困難です。

比例限度が存在しない場合が多く、その場合、原点からσeまでは曲線となります。

ここで、原点(0)から直線で結ばれる比例限度(σp)がある場合でも、原点(0)から曲線で結ばれる弾性限度(σe)がある場合でも、原点で接線を引きます。前者の場合は、接線=直線となります。

原点からX軸を右へ、0.2%の永久ひずみを表す点から前述の接線と平行線を引き、グラフと交差したところを、「0.2%耐力」と呼びます。

甚さん! これで十分に理解できました。次は、「ばね限界値」ですね。

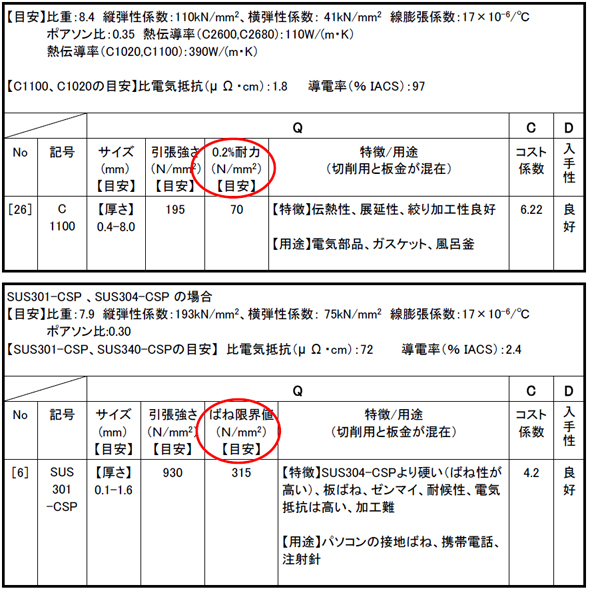

最後が、「ばね限界値」です。前述の「降伏点」に相当する「目利き力」が、「ばね限界値」であり、前項目の「0.2%耐力」にとても似ています。

「ばね限界値」とはよぉ、「0.2%耐力」の「0.2%」を、「0.03%」に変えただけなんだぜぃ。もう一回、図3を眺めて、「0.03%」を作図してみちくれぃ。簡単だろがぁ、あん?

あっ! 分かりました。「ばね限界値」以上の応力で使用すると、へたりや変形が発生するんですね。これを知らないとばね材料は選択できないし、ばねを設計することすらできませんね。

まさに、「目利き力」だぁ。これを知らないヤツを「3次元モデラー」っていうんだぜぃ。3次元CADを使って、形だけを「設計」、じゃなくてよぉ、「造形」する「設計もどき」の連中だ。

「3次元モデラー」――ちょっと懐かしい言葉ですね。以下の記事で思い出してみてください。甚さん初登場の記事です。

3次元モデラーに「目利き力」は不要です。しかし、設計の職人には「目利き力」がなければ生きていけないことを理解できましたか? 料理人と同じです。

それでは、図3で「0.2%耐力」と「ばね限界値」を確認しておいてください。

図3には、「ばね限界値」がありますので、第7回に戻って、板ばね用材料のランキング表を復習しておきましょう。使用頻度の高い70%以上の材料名を復習したら、次はその特性、特に今回の「目利き力」である「ばね限界値」にも再度、注目しておいてください。

ところで甚さん、樹脂の「目利き力」は、「0.2%耐力」とのことですよね? そうなら、樹脂材料に関しても詳しく教えてください。

よし分かった。がんばっているなぁ? 実はなぁ、かつて、「機械設計は鋳物の設計ができて一人前」といわれていたんだがよぉ、いまじゃオメェ、鋳物じゃなくてよぉ、樹脂だぜぃ。

筆者が若い技術者だったころ、「機械設計者は、鋳物の設計ができて一人前」といわれていました。また、そこにたどり着くのに「10年かかる」といわれていました。

ところが、時代は変わりました。今や、「樹脂設計ができて一人前」「樹脂設計が機械設計を制す」とまで言われています。また、そこにたどりつくまでに「10年」など言っていられず、「即戦力になること」が求められます。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 製造業の情報を一元管理するDXプラットフォームの体験型施設を開設

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう

- 強度設計の出発点 “計算”より先に考えるべきこととは?

図2 軟鉄以外の「応力−ひずみ線図」と0.2%耐力(「ついてきなぁ! 材料選択の『目利き力』で設計力アップ」日刊工業新聞社刊より)

図2 軟鉄以外の「応力−ひずみ線図」と0.2%耐力(「ついてきなぁ! 材料選択の『目利き力』で設計力アップ」日刊工業新聞社刊より) 図3 「0.2%耐力」と「ばね限界値」(「ついてきなぁ!材料選択の『目利き力』で設計力アップ」日刊工業新聞社刊より)

図3 「0.2%耐力」と「ばね限界値」(「ついてきなぁ!材料選択の『目利き力』で設計力アップ」日刊工業新聞社刊より)