運搬・レイアウトを極限まで効率化するための分析手法:実践! IE:方法改善の技術(9)(2/3 ページ)

3. 運搬改善の進め方

3.1 運搬工程分析

運搬の改善について、まずやるべきことは運搬工程分析です。この結果によって、レイアウトや運搬の問題を追求し改善を行っていかなければなりません。この運搬分析は、分析記号を用いて図解してまとめるのが一般的な方法です。ここでは、その例として簡単な直線式運搬工程分析図と、集団式運搬経路図の方法を説明します。

(1) 直線式運搬工程分析図

直線式運搬工程分析図は、モノの流れを調べ、その間に生じる移動や停滞の状況を記号で表して直線で結んだものです。記号の左側には、所要時間や距離、右側には人、場所または仕事などの説明、運搬重量などを記入します。「図3 直線式運搬工程分析図」は、旋盤加工の前後の直線式運搬工程分析図です。

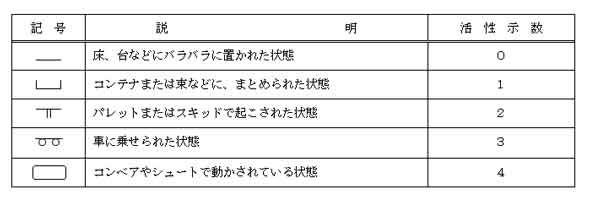

記号は、「図4 基本記号の分離」「表1 台記号」を参照してください。台の表記以外の基本的な記号は本連載第3回「方法改善の手順:目標の設定と詳細分析-ii- 実際に使われる分析の手法とは?」でも紹介しています。

図3 直線式運搬工程分析図

図3 直線式運搬工程分析図手押し車で旋盤1の所へ運び、6分(0.1h)かけて床に降ろし、床に直に(バラ置き)2時間置かれている。

10個削るので1個づつ旋盤にかけ、10回旋盤で加工し、1個づつ床に降ろす。

床に1時間置き、手押し車に積み、検査台へ20メートル押していく

以下は同様な記号の使い方です。

(2) 集団式運搬経路図

集団式運搬経路図は、モノ、人、運搬機器の動きを1枚の配置図に示したもので、この3者の有機的な結び付きを分析・検討できます。集団式運搬経路図は、この3者の関係を明らかにして問題や改善の着眼点を見つけるのに有効です。なお、集団式運搬経路図の記述例は紙幅の関係から省略します。

3.2 改善案の検討

運搬工程分析図の作成が完了したら運搬改善の検討を始めます。運搬改善の場合、分析・検討を行い問題がハッキリつかめれば半分は解決したと同じです。改善は、まずレイアウト、次に運搬について考えていきますが、次のような項目に注目し、分析検討を行っていくと効果的です。

(1)レイアウト(移動線を調べ、モノの流し方を検討)

レイアウトは次の項目に注目して分析を行います。

| 番号 | レイアウトの検討項目 |

|---|---|

| a | ムダな移動はないか。最短距離で移動しているか |

| b | 移動距離を短縮し、別な移動方法に改善できないか |

| c | 運搬経路は、逆行、交差、屈曲している経路を避けて直線にできないか |

| d | 原材料、製品、仕掛かり品の保管場所は適切か |

| e | 工程の組み替え、統合、分割などはできないか |

| f | 製品の流れに対して、供給する材料の流れは適切か |

| g | 空運搬はないか |

(2)運搬方法(主としてモノの取り扱いやモノの停滞を検討)

運搬方法は次の項目に注目して分析を行います。

| 番号 | 運搬方法の検討項目 |

|---|---|

| a | 保管方法(置き方、活性示数)は適当か |

| b | モノの載せ替えや多数回の取り扱いはないか |

| c | 移動に重力を利用できないか |

| d | 空間を利用して保管や運搬はできないか |

| e | 運搬車を活用しているか。保管や作業台に運搬車を兼用できないか |

| f | パレットなどによりユニット・ロード化はできないか |

| g | シューターが使える個所はないか |

| h | 材料、副資材や部品は、作業に都合の良い位置まで運ばれているか |

(3)運搬工程分析図による改善案の検討

運搬工程分析図を使った検討では次の項目に注目した分析を行います。

| 番号 | 運搬工程分析の検討項目 |

|---|---|

| a | 停止の記号(▽)を調べ、活性示数の低いものは上げるようにする |

| b | 降ろす作業をなくすようにする(モノの上下移動を極力避ける) |

| c | モノの乗り換えをしないようにする |

前述の(1)(2)の考え方に基づいて、例えば、運搬工程分析図から手押し車に載せたまま停滞させ、直接手押し車から取って加工するとか、加工終了後に直接手押し車に載せるように工夫すれば、モノの取り扱い回数や停滞が減って運搬の手間が減少します。このような改善案を検討する際には、次のことを考慮することがポイントです。

また、これらの一般的な検討事項のほかに、運搬車への積み降ろし、あるいは加工(○記号)の前後で、いったん床置きしてから運搬車に積んだり、運搬車から降ろして床置きすることをなくすように工夫すべきです。モノは常に運びやすい置き方にしておくことが大切です。すなわち、運搬車のままの停滞や、容器に入ったユニット・ロードのフロー・ラック停滞にするなどの方法を検討します。

運搬での改善は停滞コストよりもむしろ活性示数を高くすることが重要です。極力、床に積み上げるようなことを排除すべきです。

(4)運搬、レイアウトの改善着眼

運搬改善に当たって、考え方の要点となる各種の原則を以下に説明します。

| 番号 | 項目 | 内容 |

|---|---|---|

| 1 | 荷姿の標準化 | 「モノをまとめた形にし、なるべく統一した外形にせよ」 この方法の前半は活性示数の向上であり、後半は統一した荷姿により運搬具を標準化することで、モノの整頓や貯蔵が容易になります |

| 2 | パレット化 | 「まとまらないときはパレットなどを活用してなるべく統一した外形にせよ」 荷物をパレットに載せ、フォーク・リフトなどで取り扱って、玉掛けの手間を省きます。いつでも取り扱いが迅速にでき、積み重ねも容易です。個別運搬の最も進歩した形として普及した方法です |

| 3 | 再取り扱いの排除 | 「ムダな取り扱いの重複を避けよ」 「再取り扱い」とは、生産上は不要な、一度降ろしてまた積み直す、または、あるところに置いたモノを積み替えるなどのムダな取り扱いの重複をいうので、広い意味では、できたときにすぐに箱に入れたり、次の仕事をする場所へ運んでしまえばいいのに、一度床に置いてから箱に入れるような動作も含みます。つまり、再取り扱いをするなということです。再取り扱いは、手間が掛かり疲労が増します。不要な動作によってモノが傷付きやすくなることはいうまでもありません。このような再取り扱いをしないということは、「活性示数を下げるな」ということとほとんど同じ意味で、再取り扱いは不用意な活性示数の低下であると考えてよいと思います |

| 番号 | 項目 | 内容 |

|---|---|---|

| 1 | 重力の利用 | 「重力を活用してモノを動かせ」 モノの運搬に重力を活用して人の手間を省くということです。具体的には、重力ローラー・コンベアーやシューターを用いてモノを滑らして移動させることです |

| 2 | 機械化 | 「移動は機械を利用せよ」 人力運搬を機械に置き換えるということです |

| 3 | モノは継ぎ目によどむ | "「移動の始点と終点との間で、取り扱いの手間をなるべく少なくせよ」 とても重要なことであると同時に、広い意味を持っていて具体的にまとまったものとして表しにくく、しかし、その根本的な考え方は、「運搬の排除と活性示数の向上」であるといえます。例えば、コンベアーとコンベアーとの継ぎ目に人が立っていて、いちいち品物を移していることやフォーク・リフトで持ってきたものを、いったん床に降ろして、人力で積んでいることなどがこの原則の適用対象となります。ちょうど、電車でJRと私鉄の乗り換えに、駅と駅とが離れていて、徒歩で時間をかけて移動しなければならないことがありますが、これとよく似ています |

| 番号 | 項目 | 内容 |

|---|---|---|

| 1 | チーム・ワークの原則 | 共同作業のときに、お互いに手待ちが生じないようにするという意味と、次の仕事の効率がよくなる手順を考えて取り扱うという意味とを含んでいます。後の半分は、大体は活性示数の向上と、[b-3]で述べたような「継ぎ目」の問題です |

| 2 | 定刻運搬 | 運ぶものが完成した都度に台車などを持ってきて運ぶことをやめ、ダイヤグラムを作って定期に巡回して集配する方式です。これによると、空運搬が減るばかりでなく車の平均積載量も増え、また時間の予想も立つので手待ちも減ります。この方式を実行するためには、せめて、バス停に到着するバスの到着時刻の誤差程度の精度で作業が完了するように改善しておかなければなりません。この改善には、徹底したムダ排除が有効です。ムダは、作業時間にムラが生ずる原因となります |

| 3 | 運搬具、運搬装置の稼働率の向上 | 運搬設備の稼働率を上げようということです。運搬車を止めた状態で荷物を積んでいることも厳しく見れば停滞ですから、完全な稼働と見られないので、この原則によって工程を流れにする改善を考える必要があります |

| 4 | 移動経路 | 移動経路は運搬工程分析では、配置図式で見なくては分からない問題ですから記号にも経路の屈曲、往復を示しておかなければなりません。運搬の改善には、配置の適正化が重要です。適性配置によって不要な運搬距離や運搬の混雑を防止できます。また、空いた運搬具の戻りなどの空運搬が少なくなるように考えることも重要です |

| 番号 | 項目 | 内容 |

|---|---|---|

| 1 | 運搬のスピードアップ | 移動速度を増加(速く)させることよりも、モノの取り扱い時間の短縮の方が大きく影響するということに関心を持つことです |

| 2 | 床面積の活用 | 整頓とバラ置き、平置きの除去によって床面積を活用するということです。例えば、箱に入れるとか棚にパレットを積むなどです。また、箱に入れることはバラ置きの除去です。面積活用の変わり種としては、棚や台や箱に車輪を付けて、要るときに選択して引っ張り出して共用的に作業面積を活用する方法もあります。しかしながら、小ロット化して、加工や組み立てが完了したモノは、速やかに次の加工場所へ運ぶべきです |

| 3 | 荷物の保護 | 運搬の際に荷物が損傷しないように、容器を考えたり運搬を機械化することをいっています。最近では、段ボール箱や保護シートを職場内から排除し、モノの取り扱いを容易にすることを目的に、専用の通い箱を採用することが多くなっています |

| 4 | 自重の軽減 | 運搬具の自重を減らすということです。運搬具は、往復運ばれるのですから、その重量の影響は無視できません |

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- AIだけでは日本製造業は救えない、必要なのは「現場をデザインする力」

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ファクトから見えてくる分断された日本の姿

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

コーナーリンク

よく読まれている編集記者コラム

図4 基本記号の分離

図4 基本記号の分離 表1 台記号

表1 台記号