ソニー・トランスルーセントミラーの秘密に迫る――「α55」開発者インタビュー:次世代デジカメ技術なぅ(1)(2/2 ページ)

――トランスルーセントミラーの仕組みを教えてください。

鈴木氏: 構造としては、従来のメインミラーが入っていた場所に、透過式のトランスルーセントミラーを組み込みました。レンズから入った光は、透過してイメージセンサに届けられますが、それと同時に反射した一部の光は、上部にある位相差のAFセンサに導かれます。その結果、イメージセンサが光をとらえながらも、AFセンサが途切れることなく、常に光をとらえ続けることができます。

従来の一眼レフの場合は、露光をしている間はAFセンサへ光を向かわせているサブミラーとともに主ミラーが上に畳まれるため、下にあるAFセンサに対して光が途切れる時間が発生してしまいます。しかし、トランスルーセントミラーは固定されているので、途切れることはありません。途切れないからこそ、高速連写に非常に強く、また動画撮影中にも位相差AFを使い続けることができるのです。

――どんな素材なのですか?

勝野氏: ミラーに使われているのは、いわゆる光学フィルムです。素材としては1枚のみですが、素材そのままではなく、表面に複数の加工を施して独自のフィルムに仕上げています。

――どんな特徴がありますか?

勝野氏: トランスルーセントミラーは「光を反射させてAFセンサに送る」ことと、「光を透過させて後ろに真っすぐ通す」という、相反する2つの性能を同時に成り立たせる必要があり、そのためにどんな素材を採用するか、という部分に時間をかけて開発しました。

まず「反射」については、ひたすら、どれだけきれいな面を作れるかということが課題でした。従来の一眼レフ機のミラーはガラス製ですので、ガラスを研磨することで平滑な面を作ることができます。ある意味、機械的に追い込んでいくことが可能です。しかし、今回のものはフィルムなので、それ自体では平面にはできません。ペラペラなものをいかに真っすぐにするか、という点が大きなポイントでした。

一方「透過」については、いかに光学の邪魔をしないかということが重要です。光が通る道に1枚のものが入ると、通常であればそこで光の屈折が生じます。それを極限まで防ぎ、「反射」と「透過」をバランスよく両立させることができました。これと同じものは、そう簡単には作れないだろうという自負があります。

――トランスルーセントミラーの薄さと透過率はどれくらいですか?

勝野氏: 具体的な数値は申し上げられませんが、かなり薄いもので、透過率は非常に高いといえます。当たり前ですが、AFセンサが必要とするだけの、わずかな光だけが反射しています。肉眼ではまったく分からないレベルです。

――トランスルーセントミラーが画質に与える影響はありますか?

勝野氏: 余計な反射が生じないような処理を施し、最も効率のいい角度でミラーを配置しています。厳密な数値でいえば減光はゼロではありませんが、製品というレベルでいえば、画質への影響はないといえます。

グリップ感や操作感に配慮した小型軽量ボディ

――AFセンサはどう進化したのですか?

祖川氏: AFセンサは新規開発したもので、従来より低輝度性能を一段分高めています。それと同時に、従来は9点測距の中央1点のみがクロスセンサでしたが、今回は15点測距となり、中央に上下を加えた3点がクロスセンサになっています。また今回は、連写中もAFができるということで、AF性能がかなり問われるため、AFのアルゴリズムを改良し、秒間10コマの高速連写中でも、正確にピントが合うように精度を高めています。

さらに、動画撮影中でもAFが働くことがメリットですので、その測距スピードにはこだわっています。単にスピードが速ければいいというわけではありません。動画の場合、合焦が速すぎても気持ち悪く感じたり、逆に使いづらくなることがあります。どういうときには速度を出し、どういうときには出さないのか、状況に応じた最適な速度を見極め、バランスが取れたチューニングを行っています。

例えば、ピントが送られるときはスムーズに作動することが重要で、動く被写体をとらえた場合にはその動きに合わせ続けられるスピードが必要になります。そこで、実写によるテストを繰り返したうえで、当社のハンディカムの開発チームと連携し、その意見をもらってフィードバックをかけながら開発を進めました。

――高速連写とAF以外の面で、トランスルーセントミラー採用のメリットはありますか?

鈴木氏: 一般的に、秒間10コマの高速で常に動き続けるものを作ろうとすれば、必要な部品は大きくなり、部品の点数は増えます。しかし、トランスルーセントミラーの場合は、カメラの機構的にも余裕が生じ、サイズやコスト、耐久性などの面で有利といえます。

――従来の一眼レフ機に比べてコスト的にいかがですか?

勝野氏: 今回、結果的に掛かったコストは、従来の一眼レフ機とほぼ同じくらいです。ただ、もの自体の構成は従来よりもシンプルですので、部品代は安く抑えることができます。まったく新しいものなので、現状では製造や検査の工程にコストが掛かっていますが、今後、量産効果によって低コスト化することは可能だと思います。

――設計の自由度がある構造だと思いますが、もっと違うデザインも検討したのですか?

鈴木氏: さまざまな形状を検討しましたが、そもそものコンセプトである、撮りたい瞬間を逃さないという願いをかなえるには、この伝統的な一眼レフ機のデザインが適しているという結論に至りました。つまり、望遠のズームレンズを付けて構えた際でも、両手と額の3点でカメラをしっかりと支えられる位置にグリップがあり、ファインダーは狙った被写体を確実に追い続けられるように光軸の延長線上にあること。安定したホールドバランスを得られる合理的なスタイルを突き詰め、最終的にこの形になったのです。

岡崎氏: 先進的な機能を数多く、小さなボディに搭載していますが、これまでに一眼レフ機を使っていた方が違和感なく扱うことができ、見慣れた形の中でほかにはない魅力を最大限に感じていただくには、このスタイルがいいと思っています。

――従来の一眼レフ機に比べて小型軽量ですね。

岡崎氏: 小型軽量化については、初期の段階からこれまでの一眼レフの大きさのイメージを打破してどこまで小さくできるかというアプローチを図ってきました。従来の一眼レフ機から1〜2ミリ縮めるとうレベルでは、ここまでの小型軽量化は実現できません。外装だけでなく、ミラーボックスや手ブレ補正機構などの担当とも初期段階から目標値を決めて、部品形状や材質なども見直しつつ、一眼カメラらしいプロポーションを崩さずに小型軽量デザインを実現すべく努力を重ねました。また小ぶりながらもグリップ性や、携行時への配慮、ファインダーをのぞきながら直感的に扱える操作性などにも配慮しています。

鈴木氏: 優れた連写や動画機能を盛り込んでも、カメラが大きくなってしまうと、持ち出すだけで負担になります。高速連写やスムーズな動画AFを多くの人に味わってもらうには、できるだけ小さくて軽いボディにすることを目指しました。ぜひ多くの方に実機を手に取っていただき、撮影してほしいですね。このカメラが持つ力を、実際にシャッターを切って感じていただけたらと思います。

“次世代”の組み込み機器を開発するエンジニアを支援!

>> 「次世代エンベデッド」コーナーはこちら

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- パナソニックの弱いロボット「NICOBO」がLLMでさらなる進化、累計販売は1万体に

- ソニーがSTB不要のデジタルサイネージを提案、AIデジタルヒューマンも組み込める

- Rapidusの顧客獲得が進捗、60社以上と協議中で約10社にPDKをライセンスへ

- あなたの家電がサイバー攻撃の踏み台に? 購入時は星マークをチェックしよう

- 家電のノジマがロボットショールームにヒューマノイドや業務用を展示する理由

- スバルが制御統合ECU向けマイコンにインフィニオンの「AURIX TC4x」を採用

- チップレットでASIL Dを支援する車載SoC技術を開発

- 一度の顔登録で複数サービス利用可能 NECの顔認証基盤、トライアルなどで実証導入へ

- 1.5km離れた漁場をWi-Fi HaLowなどで可視化、海洋モニタリングの実証に成功

- STPAの第4ステップで忘れがちな「損失シナリオ識別」の詳細手順

コーナーリンク

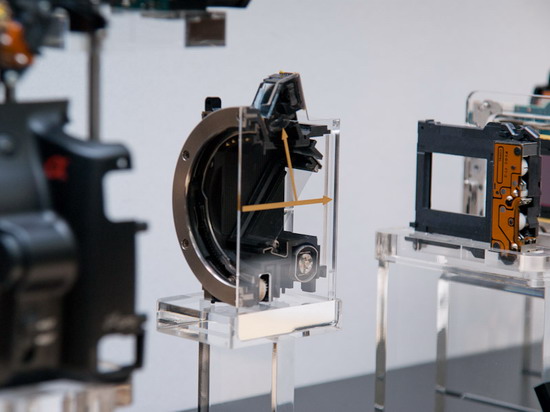

画像8 トランスルーセントミラーのカットモデル

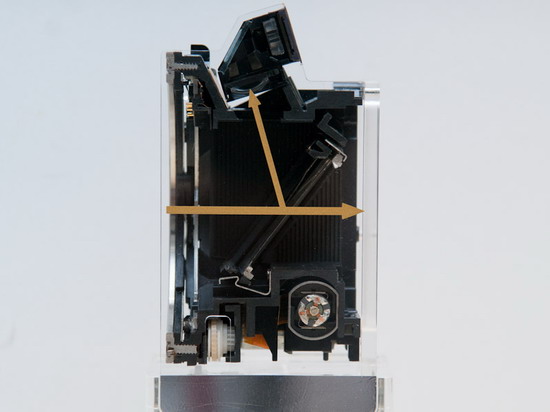

画像8 トランスルーセントミラーのカットモデル  画像9 レンズから入った光は、反射してAFセンサに届く光と、透過して撮像センサへと真っすぐ進む光に分かれる

画像9 レンズから入った光は、反射してAFセンサに届く光と、透過して撮像センサへと真っすぐ進む光に分かれる  画像10 トランスルーセントミラーの設計を担当した勝野氏

画像10 トランスルーセントミラーの設計を担当した勝野氏  画像11 透過ミラーの最終的な素材が決まるまでに、4〜5回の素材変更が行われたという

画像11 透過ミラーの最終的な素材が決まるまでに、4〜5回の素材変更が行われたという  画像12 AFシステムの設計を担当した祖川氏

画像12 AFシステムの設計を担当した祖川氏  画像13 α55の内部構造

画像13 α55の内部構造  画像14 メカ設計のプロジェクトリーダーを担当した岡崎氏

画像14 メカ設計のプロジェクトリーダーを担当した岡崎氏  画像15 α55(左)は、従来の一眼レフ機「α550」(右)に比べると一回り小さくなっている

画像15 α55(左)は、従来の一眼レフ機「α550」(右)に比べると一回り小さくなっている  画像16 α55/α33の開発スタッフ。左から鈴木氏、岡崎氏、勝野氏、祖川氏

画像16 α55/α33の開発スタッフ。左から鈴木氏、岡崎氏、勝野氏、祖川氏