構造/樹脂流動連成で最適な形状を見つけ出す:機械設計者のための樹脂流動解析入門(5)(1/2 ページ)

樹脂成形品の構造解析では、成形過程の考慮が欠かせない。今回は連成解析について解説!

近年、樹脂成形品の応用分野は大きく広がり、機構部品などにも多く使われるようになっています。それらの機構部品は強度が求められることから、しばしば構造解析が用いられます。実際、樹脂流動解析より構造解析の方がなじみ深い、という設計者も多いのではないでしょうか。しかし、樹脂成形品の構造解析は一筋縄ではいきません。樹脂成形品は成形過程において内部に強度にかかわる問題を生じさせていることが多いため、適当な解析結果を得るためには、この点に関する配慮が欠かせないのです。今回はこの問題について考えていきましょう。

1.構造と樹脂流動の連成解析をしよう

樹脂成形品の成形過程において、流動する樹脂には数百MPa(メガパスカル)もの力が作用します。そして、さまざまな要因から無視できないひずみが成形品内部に残ってしまい、これが構造解析の精度に大きく影響します。裏返せば、この樹脂部品の成形後の状態を忠実に再現して構造解析を行えば、より正確に解析できる理屈です。しかし、現実には構造解析上で、かつ手動で成形後の状態を再現するのは極めて困難。そこで必要になるのが、構造解析と流動解析を組み合わせて行う、いわゆる「連成解析」なのです。ここでは事例を通じて、この連成解析の活用方法を見ていきましょう。

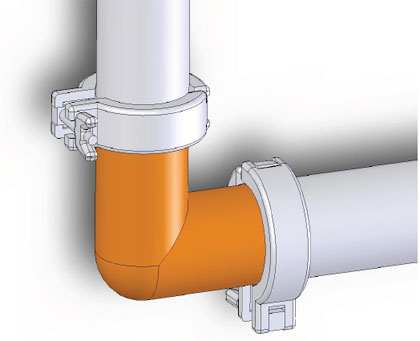

図AはL字型継手パイプのモデルです。

天地/左右方向を固定配管につなげ、カップリングでフランジ部を固定した状態となっています。このモデルに、内圧1MPaの低負荷を作用させた場合の強度検討が、ここでの事例となります。もちろん設計段階ですでに強度検討しており、CADモデルで構造解析を行いましたが、このときは特に問題はありませんでした。ところが強度を確保するためにガラス繊維入りの樹脂を採用したところ、繊維配向によるソリ変形が発生。このソリ変形が問題を起こさないか、という懸念が出てきたのです。

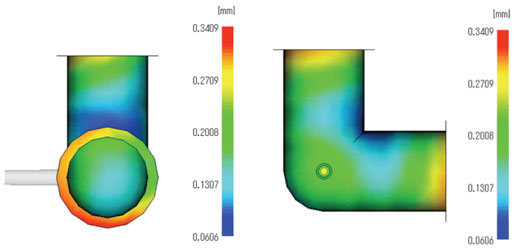

当然のことですが、このソリ変形の影響は無視できるものではありません。ソリ変形によりL字パイプの直行度が悪化し、固定配管と両フランジの位置がずれてしまい、取り付け段階でこれを無理やり合わせ込むことになってしまったのです。このソリ変形を加味して行わなければ、強度検討の意味がないでしょう。従って、まずモデルのフランジ部にも、同様の強制変位を与えなければなりません。そこで早速、その変位を加えた状態で内圧1MPaを負荷させてみたところ、50MPa以上の応力分布が確認されました(図B)。

やはり原因を把握し有効な対策を立てる必要があるようです。

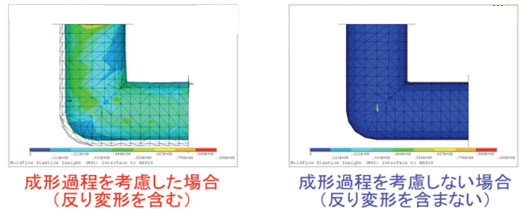

そこで用意したのが、流動解析で繊維配向を考慮した(ソリ変形を含む)モデルと考慮しない(ソリ変形を含まない)モデルの2つです。この両モデルを構造解析して比較(図C)すると、結果は一目瞭然。ソリ変形を含まないモデルの応力値は、ソリ変形を含んだモデルに比べ問題にならないレベルでした。

つまり、ソリ変形を軽減させ直交度を改善することで応力値を軽減し、強度的にも問題ない製品が成形可能ということが判明しました。まさに連成により、いち早く対策の方向を明らかにできたのです。

2.ダンベルのモデルと残留応力

樹脂成形品は、その成形過程においてしばしば内部に残留応力を発生させ、これが製品の強度に影響を与えてしまいます。では、この残留応力は、実際にどのような成形過程から生み出され、製品強度に影響を与えるのでしょうか? ここではよりシンプルなモデルを用いて考えていきましょう。使用するのは「ダンベル」と呼ばれる樹脂成形の多目的試験片。上下の幅広い部位をチャック(固定)して伸張試験などに使う、極めてポピュラーな試験片です。まずはこのダンベルモデルを使って、樹脂成形品の成形条件(ゲート位置)と強度の関係を調べていきます。

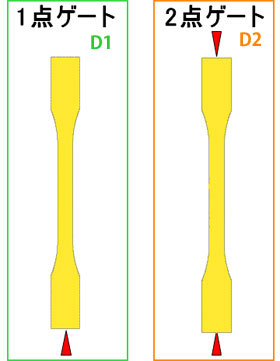

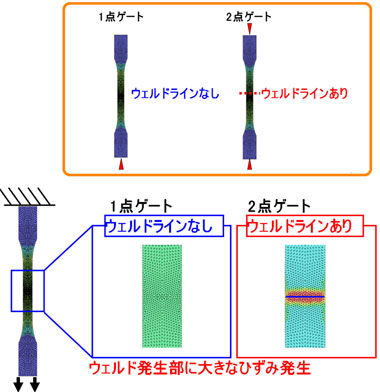

用意するのは、ゲート点数が異なる2種のダンベルモデル。ゲートが端面から1カ所のもの(D1)と、ゲートが2カ所で材料が繊維入りのもの(D2)で、ともに繊維入り樹脂でできています。

まずゲート2つのモデルの充填(てん)解析です。D1のモデルはきれいに充填され構造解析でも問題はありませんでした。しかしD2は2点のゲートから充填された樹脂がそれぞれ2つの流れとなって進み、最終的に成形品の中央部分で樹脂が激突。ここにウェルドラインを発生させてしまいました(圧力や樹脂温次第ではうまく溶融する場合もあります)。

このウェルドラインはいわば、樹脂と樹脂の“継ぎ目”です(図E)。

ウェルドラインは樹脂成形品の断面性能に大きな影響を与え、結果として成形品の強度を大きく左右するのです。同様に繊維入り材料を使えば繊維配向が断面性能を変え、これも残留応力に影響します。樹脂成形の過程には、こうした残留応力を発生させる要因が多数存在しています。だからこそ樹脂成形品の強度検討を実施するなら、まず樹脂流動解析で成形過程を解析し、構造解析の初期条件を把握する必要があるのです。それをしない樹脂部品の構造解析は、いわば“天から落ちてきた無垢(むく)なモデル”を解析するようなもの。現実に即した結果など望むべくもない、といっていいでしょう。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図A L字型継手パイプのモデル

図A L字型継手パイプのモデル 図B L字型継手パイプに生じる応力

図B L字型継手パイプに生じる応力  図C 成形過程を考慮する or しないで、ソリ量が変わる

図C 成形過程を考慮する or しないで、ソリ量が変わる  図D 2種類のダンベルモデル:左が1点ゲート=D1、右が2点ゲート=D2

図D 2種類のダンベルモデル:左が1点ゲート=D1、右が2点ゲート=D2  図E ダンベルの応力分布とウェルドライン

図E ダンベルの応力分布とウェルドライン