肉抜きでソリ変形をスッキリ解消:機械設計者のための樹脂流動解析入門(3)(1/2 ページ)

ソリ変形の発生は不均一な体積収縮が原因。つまり、モデル肉厚の不均一を解消すれば、大丈夫。

1. ソリ変形の発生は予測できる

樹脂成形品の開発工程では、設計者が形状を決め、金型設計者が金型を設計し、成形技術者が安定生産のための条件を出すことで、狙いどおりの樹脂成形部品が量産できます。それには、三者がそれぞれの役割をきちんと果たさなければなりません。しかし、樹脂部品の成形には製品形状や樹脂材料特性、冷却の問題、金型構造など多くの要因が絡み合い、しばしばそこに大きな矛盾をはらんだまま先送りされます。こうした矛盾は、モノづくりの最上流の製品設計者が検討することで、かなりの部分を事前に排除、もしくは現場で解決しやすくできます。ところが製品設計者はその手間を嫌い「わたしの仕事ではない」と尻込みしがちです。しかし流動解析ソフトを使うことでこの手間も軽減できます。今回はリレー部品の筐体に発生した「ソリ変形」を例に解説しましょう。

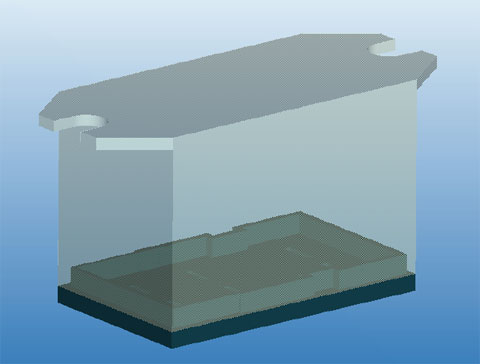

図Aをご覧ください。リレーボックスの上部筐体です。

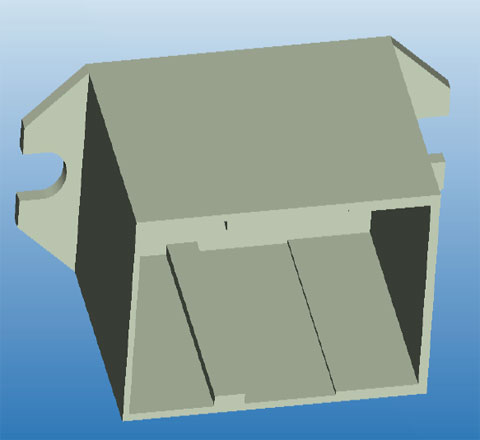

この筐体はベースとなる下部パーツにはめ込むための勘合(かんごう)部があり、きちんと位置決めするために切り欠きを付けるなど肉厚の分布にバラツキのある形状となっています(図B)。

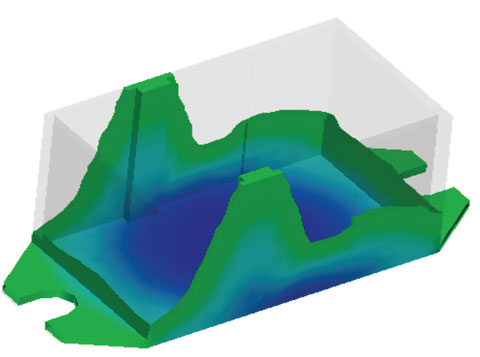

しかし、このような形状で勘合面の寸法精度を確保できるのでしょうか? 製品設計者は「天面から底面に向けて樹脂を充填(じゅうてん)すれば、樹脂は上手に流れるので、充填さえできれば、大きな問題は発生しないはず」と考えましたが……。とにかく樹脂流動解析で充填の様子を見てみましょう。図Cは65%の充填状態ですが、やはり厚肉にしたリブの部分が樹脂の充填が速く進んでいます。

いわゆる「フローリーダー」です。しかし、このフローリーダー部分が寸法精度に影響するかどうか、この結果だけでは判断できません。そこでソリ解析を実施して、検討を進めてみましょう。

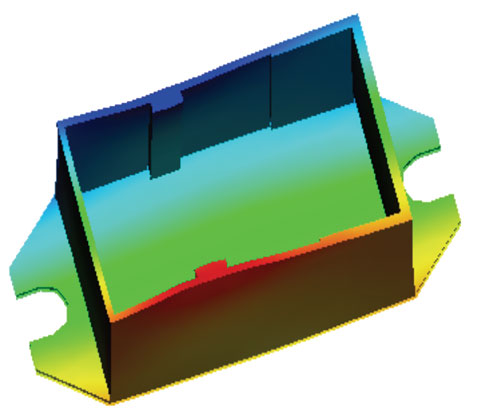

図Dは、図Aのモデルでソリ解析を行った結果です。

やはり危惧(きぐ)したとおり、フローリーダーとなったリブ部を中心にソリ変形が発生し、筐体内側へ向かって大きく倒れ込むように変形しています。このリブ部のQA値25±0.5mmに対し、双方が内側に大きくそったため24.3mmとなって公差範囲を超えてしまいました。これではまったく勘合できない可能性さえあります。製品設計者は「勘合部の寸法精度を確保してください」と要望しますが、実はその要望を出した製品設計者自身が、ソリ変形が発生しやすい形状(肉厚分布)を設計してしまったのです。結局は「現場でなんとかして」という話になりがちですが、その前に樹脂流動解析を活用して、ソリ変形の発生の可能性を十分理解していれば、製品設計者にやれることは、もっとほかにもあったはずなのです。

2.ソリ変形発生のメカニズム

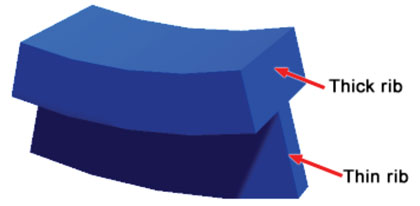

ソリ変形の発生は不均一な体積収縮が原因です。つまり、樹脂成形品の内部に、何らかの理由で体積収縮が大きい部分と小さい部分ができてしまい、体積収縮量に大きな差が生まれることでソリ変形が発生するのです。体積収縮量の差が生まれる理由はいくつかあります。例えば「偏肉モデル」と呼ばれる、肉厚の分布に偏りがある形状の場合、収縮量の差が部分的に発生することがあります。シンプルなモデルで解説しましょう。図Eは、上側が厚肉なフランジのモデルです。

その底面に薄肉のリブが付いています。シンプルな形状ですから、樹脂は均等に流れて充填されたとしましょう。ところが出来上がってみると、上側の中央部分がくぼんで両端が持ち上がるように、凹形状のソリ変形が発生してしまいました。これはなぜなのでしょうか。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図A リレーボックスの上部筐体

図A リレーボックスの上部筐体  図B リレーボックスの上部筐体

図B リレーボックスの上部筐体 図C 充填率が65%

図C 充填率が65% 図D ソリ解析結果

図D ソリ解析結果  図E フランジのモデル

図E フランジのモデル