トヨタが求めたデザインレビューの精度とDMU:3次元データ活用入門(2)(3/3 ページ)

医療系機器開発でのエレ・メカ・ソフト協調

DMUは医療機器などの、いわゆるメカトロニクス製品でのソフトウェア設計を支援する機構シミュレーションでも活用されています。

先に説明したように日本が競争力を持つ製品は、高い付加価値を持つ製品であり、その内部構造はソフトで制御されたメカトロ製品になってくるのは間違いありません。半導体製造装置や、医療用の検査装置、ロボット、最近話題のハイブリッド車もこのようなメカ、エレキ、ソフトの融合で開発されているわけです。

すべての尻ぬぐいをソフトで対処する「超デスマーチ進行」を改善する

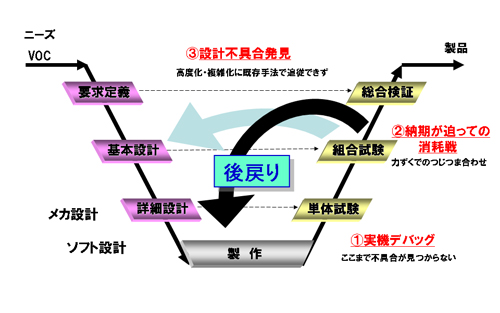

メカトロニクス製品の典型的な開発の手順を図4に示します。この図のようにメカトロニクス製品は、メカ設計により機械部分の形状が決まります。次に、部品同士のつながりを考え、個々の部品がどう動作するのかを設計していきます。そして、これらの動作を制御するソフトウェアの設計を、これら一連の設計が終わった後、行うわけです。

図4を見ると分かるように、機械制御ソフトウェアの検証は、実機が完成した後にしか行えません。実機の設計などは開発期間の初めから取り掛かることができますが、ソフトウェアだけは工程の最も後ろの段階からスタートしなくてはなりません。当然、納期までの日数には限りがあります。

この時点では製品出荷の納期がどんどん迫ってきます。本来なら部品形状から見直さなければならないのに、その時間がないために、ソフトウェアでつじつまを合わせてくれということになります。このような背景もあって、最近の機械にはソフトウェア設計のミスによる品質問題が増えています。もし、ソフトウェアでは対応できない不具合が見つかったらどうなるでしょう。メカ設計に戻って、やり直すことになるかもしれません。膨大な時間とコストの無駄が発生するのです。結局、製品の複雑化に現在の設計手法が追いついていないのです。

それでは、このような問題を解決するソフトウェアはあるでしょうか。このような問題を解決するソフトウェアの1つにインターデザインのVMechがあります。

東芝メディカルにおけるDMU活用と精度向上

ここではVMechを例に組み付け工程検証の有効性について見ていきましょう。

VMechが目指したのは、バーチャルマシン、まさに仮想的な機械をパソコンの中に再現しようというものです。実機ができる前にバーチャルマシンを利用して、パソコンの中でソフトウェアの検証をしていくわけです。メカ設計した形状はCADから軽量なXVLに変換します。このXVLモデルに部品同士の関係や部品がどう動くかという機構を定義します。このバーチャルマシンにはバーチャルなセンサーも搭載されており、例えば、センサーが部品と部品がぶつかったということを感知すると、別の動作を起こすということも定義できます。このバーチャルマシンを、ソフトウェア開発部門が作成したソフトウェアにより制御させるのです。

医療機器を開発している東芝メディカルシステムズではVMechを導入して大きな効果を上げています。

例えば、血液や尿を分析する検体検査装置というメカトロ製品のソフトウェア検証に利用し、開発期間の短縮に成功しています。液体を扱う実機での検証は水周りの準備やエラー発生時のトラブル対応が大変でした。これが実機なしに検証できるようになったわけです。

実際の実験ではできないような条件での検証もできることもバーチャルな検証の強みです。検査装置は非常に複雑な構造になります。

この複雑なバーチャルマシンのシミュレーションが可能になった最大の理由は、XVLという軽量3D形式により、シミュレーション結果をリアルタイムで3次元アニメ表示できるようになったからです。従来技術では、レスポンス時間に大きな問題があり、シミュレーション計算が終わっているにもかかわらず、表示時間が遅く、実用性が乏しかったのです。XVL技術により表示時間が高速になり、ようやくバーチャルマシンが現実のものとなったのです。同社の詳細な事例は筆者所属企業のWebページでも紹介しています。

緻密な工程設計検証による効率向上

3番目のポイントが「製造効率を高めるための工程設計」です。

実は、これまでのメカトロニクスの現場では、干渉チェックを厳密にしても、製造現場での干渉はなくならない、という問題がありました。なぜでしょうか?

製造工程では、部品と部品を組み付けます。このとき部品を動かしたり、工具を使って取り付けを行います。

ところが、これまでの干渉チェックは静的なものでしかなかったため、実際に組み付けた際に、使用する工具を動かすすき間がなかったり、作業者の手が届かない場所に取り付け部品があったりと、組み付け動作を考慮した検証が不十分だったのです。

組み付け工程での手戻りを解消するには、部品の組み付け軌跡を定義しておいて、この軌跡に沿った干渉チェックをする必要があるのです。

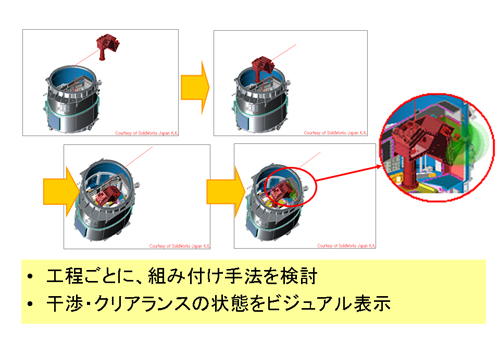

図5に、XVL Studio Proの提供する組み付け性の検証機能を示します。この図のように、組み付け軌跡に沿って部品の干渉や、近づき過ぎていないかというクリアランスをチェックできます。

図5の例では、緑色の球状の部分が近づき過ぎて、組み付け時に問題を起こしやすい部分を示しています。

量産製品では、このような問題は生産技術部門で解決しておく必要があります。実機が完成する前にデジタルモデルを利用して検証しておくわけです。複雑な製品でも軽量な3次元描画技術を利用すれば、手軽にチェックできるようになるでしょう。従来、DMU分野は、1000万円を超えるような高価なシステムが主流でした。現在では、軽量3次元データを利用した手軽なLight DMUが出現し、広い範囲で製造性の検証が可能になりました。たとえば、三菱農機では、農機の組立検討にXVLを利用し、成果をあげ始めています。詳細はこちらでも紹介しています。

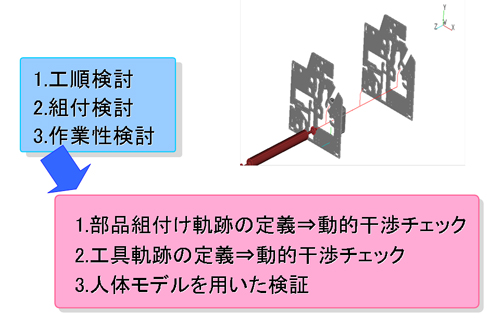

図6にLight DMUの機能を3点まとめておきましょう。

例えば、XVLによるLight DMUでは、

- 部品をどう組み付けていくかという工順の検討

- その工順で組み付けた場合に干渉などの問題を起こさず組み付けられるかをチェックする組み付け検討

- これを人間が作業するための作業しやすさの検証

といった機能を提供します。本格的なDMUでは、バーチャルに工場を再現しようという壮大な目標を目指したものもあります。しかし、「柔構造のIT」の時代には、むしろ、手軽にその場でさっとチェックできるようなLight DMUで検証しておき、最終確認は現地現物で確認というアプローチが効果的でしょう。

フロントローディングによる品質の向上はすぐにでも始めることが可能です。高価なソフトウェアを導入することなく、目の前にある3次元データを活用するだけで、設計段階で高い設計品質を造り込むことができるようになったのです。

- 設計の品質を高めるデザインレビュー

- メカトロ製品のソフトウェア設計を支援する機構シミュレーション

- 製造効率を高めるための工程設計という「三種の神器」により、製造工程で起こるさまざまな問題を未然に防ぐことで、設計品質をできるだけ前段階で作り込む

これが高付加価値製品投入に勝ち残りをかける際には極めて重要なのです(連載第3回へ)。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図4 複雑なメカトロニクス製品の基本設計の失敗コストは大きい

図4 複雑なメカトロニクス製品の基本設計の失敗コストは大きい 図5 組付け性の検証機能

図5 組付け性の検証機能 図6 Light DMUの製造性検証

図6 Light DMUの製造性検証