連載

日本一の生協・コープさっぽろが誇る“シンの”トヨタ生産方式のヒミツとは:鈴村道場(6)(2/3 ページ)

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。今回からは、前回解説した“シンの”トヨタ生産方式の実践事例を紹介する。今や日本一の生協となった北海道の「コープさっぽろ」だが、2000年頃に迎えた存続の危機から救ったのが“シンの”トヨタ生産方式だった。

2.実践概要

大見氏からの現場を改善して欲しいとの依頼に対し、私は2006〜2015年の約9年間「当り前実践活動プロジェクト」を実施しました。主なプロジェクトの内容については次の通りです。

| 時期 | 主な実施内容 | 生産改善 | 品質保証 | 物流改善 |

|---|---|---|---|---|

| 2006年 | パラダイムシフトによる意識改革 原料庫のストア化(4Sの定着) 大豆浸漬工程改善、原料の後補充の実施 |

○ | ○ | |

| 2007年 | 廃棄ロス削減に取り組む 豆腐(製品)の配送便を1便⇒2便に変更 店舗からの発注を2日前(1回/日)発注から当日(2時間前、2回/日)発注へ変更 焼き豆腐の後補充生産開始 |

○ | ○ | ○ |

| 2008年 | 出荷期限切れ廃棄と製品不良ロス削減に取り組む 後補充生産を木綿ラインへ拡大 ダブル木綿豆腐を成型機からラウンド(少量品ライン)での生産へ変更 ☆出荷期限切れ豆腐ゼロ1週間達成! |

○ | ○ | |

| 〜2010年 | 後補充生産を納豆、総菜に拡大 | ○ | ||

| 2011〜2012年 | 移動のムダ、段取り改善、作業改善による徹底したムダの排除 巻きずし生産工程の改善(積み替え、移動のムダの排除) 揚げ生地成型機カット刃の段取替え作業の簡素化(段取り改善) 作業スキルマップ作成(作業改善) |

○ | ○ | |

| 2013年 | 工場全体への改善プロジェクトチームが発足 各ラインに改善担当者が配置され改善活動に取り組む |

○ | ||

| 2014年 | 計量コンクールを開催 作業者の技能向上活動を推進 内製化によるコスト削減活動を開始 |

○ | ||

| 2015年 | 改善活動を他工場へ展開 | ○ | ||

| 表1 当り前実践活動プロジェクト | ||||

3.実践内容詳細

(1)ストアの整理

工程間にストア(品目毎の定番地が決まっていて、表示を行い、探しやすく、先入れ先出しが容易にできて、欠品しない仕組みができている在庫置き場)を設置し、必要な分だけ置くようにした。そして、各ストアには次の工程ですぐに使えるところまで加工したものを、欠品が起こらない最小限の量を持つようにした。

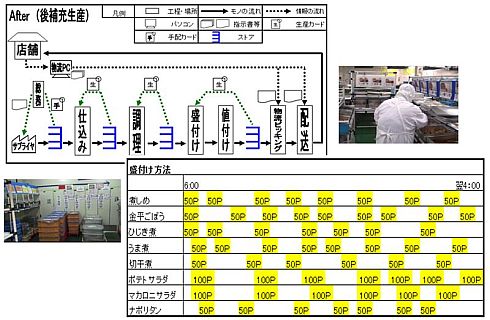

(2)生産カード、引き取りカードの使用

生産カードには、商品名、生産ロット数、置き場、生産ラインなどを記載しており、各ストアにある現物に添付した。そして、カードが付いている物を使用したら、カードを工程の頭に渡し、内容に従い加工してストアに補充するようにした。

(3)一人屋台生産

盛り付け工程ではラインに6人が並んで生産していた。これを1人で行えるようにした。そうすることで、多品種のものを当時に生産可能となった。併せて時間当り生産量を少なく=生産所要時間を長くしたので、ほぼ24時間、物流ストアで抜けたカード情報を基に各種盛付けを行うことが可能となった。

Copyright © ITmedia, Inc. All Rights Reserved.