TPM活動の進め方、ロス撲滅のための8つの活動:いまさら聞けないTPM(2)(1/4 ページ)

本連載「いまさら聞けないTPM」では、TPM(Total Productive Maintenance)とは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説している。第2回となる今回は、「TPMの進め方」について紹介する。

第1回:「全員参加の生産保全、TPMとは何か?」

経営に貢献するTPMの進め方

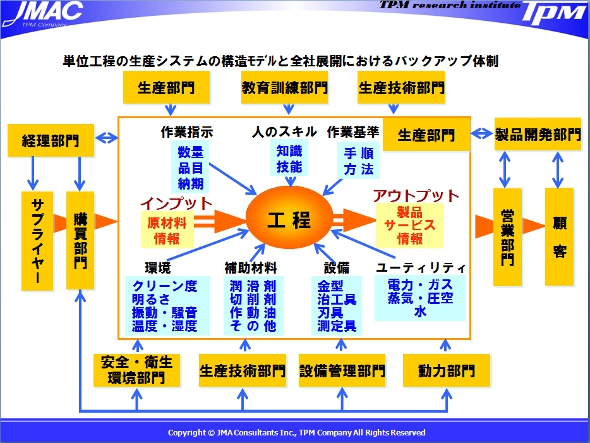

TPMは生産システムに潜在するあらゆるロスをゼロにすることで、企業利益の拡大ともうける企業体質を実現する活動です。図1は、生産システムの構造モデルを示しています。図の中央に生産部門を位置付け、生産部門の周辺に購買や生産技術・開発などの各スタッフ部門が位置しています。TPMの定義で唱える生産システムとは、生産部門に限定した意味ではなく、受注から納品までのビジネスプロセス全体を意味しています。ロスとは基準との差、理論との差、理想との差をいい、常にあるべき姿を追求し、ロスの検出力の向上によるロスの顕在化とその撲滅が重要なポイントになります。

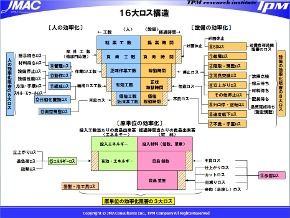

TPMでは生産システムにおける基本的な潜在するロスとして「16大ロス」を考えています。16大ロスは、あくまでも単一工程の基本的なロスであり、プロセス全体をスルーで見たり、業種や生産形態の違いによっては16大ロス以外にも多くの種類が存在します。16大ロスは大きく区分すると以下の3種類に分類できます。

- 設備の効率化阻害の8大ロス

- 人の効率化阻害の5大ロス

- 原単位の効率化阻害の3大ロス

この16大ロスを切り口にして、まず現在潜在しているロスを定量的に把握することを行います。そして、ロスを「減らす」活動とロスを「防ぐ」活動を役割分担して、関係者全員で取り組んでロス・ゼロを達成させて企業利益の拡大を図ります。

さらに新製品・新設備の開発および設計段階で、16大ロスの発生を予測して対策を行い、もうける垂直立上げを図ります。生産部門へ新製品や新設備を引き渡す前に、16大ロスの事前対策を設計内容へ反映させるMP設計を施すのです。これは源流段階でのロスを「防ぐ」活動であり、製品のライフサイクルが短い現在においては、企業利益の源泉の確保に大きな役割を果たします。

- 現在生産現場で発生している16大ロスを減らして、さらに防ぐ

- 将来発生が予想される16大ロスを設計段階にて防ぐ

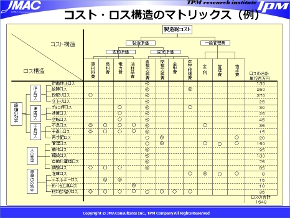

16大ロスを減らして防ぐことでロス・ゼロを図るTPMは、まさに経営のベストパートナーといえます。そのためには、ロスをコストと関連付けて認識することが大切です(図2、図3)。

Copyright © ITmedia, Inc. All Rights Reserved.